Manutenzione di contatti elettrici di apparecchiature elettriche ad alta tensione

I contatti delle parti in tensione delle apparecchiature, i collegamenti delle apparecchiature, i bus, ecc. sono un punto debole nel circuito percorso da corrente e possono diventare fonte di malfunzionamenti e incidenti. Con questo in mente, si dovrebbe mirare a mantenere il numero di contatti il più basso possibile.

I contatti delle parti in tensione delle apparecchiature, i collegamenti delle apparecchiature, i bus, ecc. sono un punto debole nel circuito percorso da corrente e possono diventare fonte di malfunzionamenti e incidenti. Con questo in mente, si dovrebbe mirare a mantenere il numero di contatti il più basso possibile.

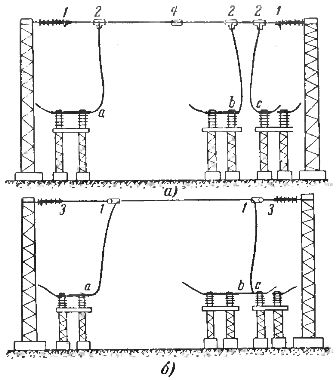

Nella fig. 1 mostra una sezione di un circuito che trasporta corrente in una delle sottostazioni, da cui si può vedere che nella sezione abc c'erano sette contatti, e dopo la modifica ce n'erano tre. Ridondante prese elettriche riducendo l'affidabilità dell'alimentazione e può causare malfunzionamenti e incidenti. Pertanto, durante i lavori di riparazione, è necessario prevedere la rimozione dei contatti non necessari dai circuiti e la sostituzione dei contatti inaffidabili con quelli saldati più affidabili.

Numerosi incidenti e malfunzionamenti con i contatti si verificano a causa dell'errata implementazione delle connessioni dei contatti o dell'uso di quelli che non soddisfano i requisiti di GOST, norme e regolamenti, nonché contatti inaffidabili o fatti in casa.Il maggior numero di casi di danneggiamento dei contatti si verifica con contatti a barra, di transizione (rame - alluminio), imbullonati e soprattutto a vite singola.

Riso. 1. Schema dei contatti della sezione della sottostazione: a - prima della modifica, b - dopo la modifica, 1 - morsetti di tensione, 2 - morsetti con bullone a T, 3 - inserti in acciaio, 4 - morsetto di collegamento.

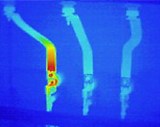

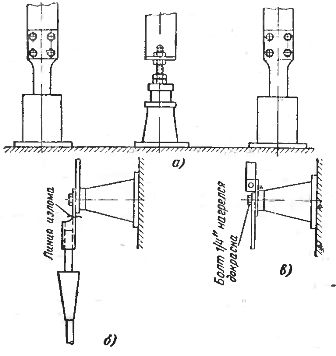

Riso. 2. Alcuni casi tipici di rottura dei contatti a causa della loro non conformità ai requisiti delle norme: a - il nucleo di rame dell'isolatore è collegato al bus di alluminio con un semplice dado, b - la barra del cavo nel punto di rottura non non corrisponde alla sezione trasversale del cavo, c - il punto in cui la sbarra in alluminio è imbullonata al terminale in rame del sezionatore 400 a …

Nella fig. 2 mostra diversi casi tipici di danni da contatto. Il danno mostrato in fig. 2, a, avvenuta sul contatto in rame dell'asta del manicotto di fase centrale collegato al flat bus. Le due fasi esterne avevano contatti sbarra a quattro fori con trasformatori di corrente, e il contatto dell'asta centrale del passante era collegato da un dado comune ad una sbarra della stessa sezione di quella delle fasi esterne.

La discrepanza tra il contatto della fase intermedia ei contatti delle fasi finali è evidente. Il personale operativo ha rilevato il surriscaldamento del contatto nella fase intermedia, ha smontato e pulito il contatto, ma non ha adottato misure per sostituirlo, provocando un grave incidente.

Sul contatto (Fig. 2.6) all'asta del cavo (vecchio tipo) la sezione trasversale del punto contrassegnato dalla linea di rottura è insufficiente in termini di area della sezione trasversale del cavo e inaffidabile in termini di resistenza meccanica . La distruzione del cavo del cavo sulla linea più piccola ha provocato un grave incidente.

Nella fig.3, c mostra l'inadeguatezza della sezione dei bulloni da 1/4 «utilizzati per fissare sbarre piuttosto massicce tra loro e ai sezionatori, le sbarre essendo fissate ai sezionatori con un solo bullone. Di norma, le apparecchiature elettriche dovrebbero essere piatte. Per correnti di 200 A e più, i morsetti piatti devono avere almeno due bulloni. Il personale operativo deve identificare tutti i contatti che non soddisfano i requisiti moderni e adottare misure per eliminare i difetti identificati.

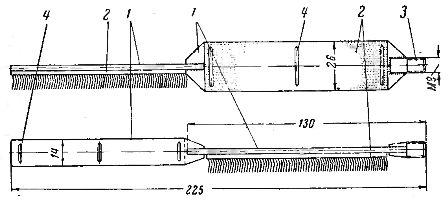

Riso. 3. Spazzola manuale per la pulizia delle pareti interne dei connettori ovali e tubolari delle sezioni centrali: 1 - piastra in acciaio, 2 - nastro cardo, 3 - maniglia per avvitare la maniglia, 4 - filo flessibile per fissare il nastro cardo.

Durante le riparazioni e le revisioni, l'installazione corretta e accurata, la pulizia, la protezione dalla corrosione e l'installazione di collegamenti di contatto rimovibili sono di grande importanza.

Per rispettare le raccomandazioni per la pulizia e la lubrificazione delle superfici di contatto e in particolare dei connettori ovali o tubolari, è necessario fornire all'installatore un kit di installazione che comprende i seguenti articoli:

1. Spazzola-spazzola per la pulizia di superfici di contatto ovali, tonde e piatte per collegare fili con sezione da 25 a 600 mm2 (Fig. 3). Le balze sono avvolte attorno al manico, cosa comune per balze e pennelli di varie dimensioni.

2. Un set di barattoli di plastica con benzina, grasso anticorrosione e vaselina.

3. Una scatola in cui vengono riposte e trasportate spazzole, barattoli e stracci o stracci per la pulizia delle superfici di contatto.

Cura dei contatti saldati

In condizioni operative normali, i contatti sinterizzati dovrebbero funzionare senza spelatura fino a quando la saldatura cermet non è completamente consumata.

L'esperienza del funzionamento di contatti sinterizzati di interruttori ad alta tensione ad alta potenza ha mostrato che la resistenza transitoria dei contatti sinterizzati non aumenta dopo che le correnti di cortocircuito sono state disattivate e diminuisce anche leggermente a causa della fusione del rame e della sua dispersione alla superficie di contatto.

La pulizia dei contatti in metallo sinterizzato con le lime di solito fa più male che bene, poiché le superfici di contatto usurate dei contatti sinterizzati in alcuni casi funzionano meglio di quelle nuove. Pertanto, la pulizia della superficie dei contatti metallo-ceramica può essere effettuata solo se sulla superficie di contatto si trovano singoli grumi di metallo congelato, che devono essere rimossi, dopodiché si consiglia di pulire la superficie di contatto con un panno imbevuto di benzina.

Principali indicatori caratterizzanti il buono stato dei contatti

I contatti elettrici sono progettati in modo tale che la resistenza di trasmissione della sezione del circuito percorso da corrente contenente il contatto sia uguale o inferiore alla resistenza della sezione del circuito percorso corrente dell'intero conduttore della stessa lunghezza. Maggiore è la corrente nominale per la quale il contatto è progettato, minore dovrebbe essere la resistenza di contatto.

Le resistenze di contatto garantite dai produttori sono note per vari dispositivi.Nel tempo, la resistenza di contatto dei contatti può aumentare a causa dell'indebolimento della pressione di contatto, della formazione di pellicole di ossido duro che sono cattivi conduttori, della bruciatura delle superfici di contatto, ecc.

Un aumento della resistenza di contatto dei contatti imbullonati può verificarsi a causa dell'indebolimento, dell'allentamento e della violazione della tenuta dei contatti a causa delle vibrazioni o della differenza nei coefficienti di dilatazione termica dei materiali dei bulloni e delle gomme di contatto. Quando i bulloni vengono raffreddati, possono formarsi maggiori sollecitazioni nel materiale di contatto, causando la deformazione plastica del contatto e, con correnti di cortocircuito, si verifica un rapido riscaldamento ed espansione dei materiali di contatto, che porta alla deformazione e alla distruzione del contatto.

Minore è la resistenza di contatto del contatto, minore è il calore rilasciato al suo interno quando passa la corrente e maggiore è la corrente che può passare attraverso tale contatto a una data temperatura.

Il rilascio di calore nel contatto è proporzionale alla resistenza di contatto e al quadrato della corrente: Q = I2Rset, dove Q è il calore generato nel contatto, Rset — resistenza di contatto, ohm, I — la corrente che passa attraverso il contatto, e, t — tempo , sec.

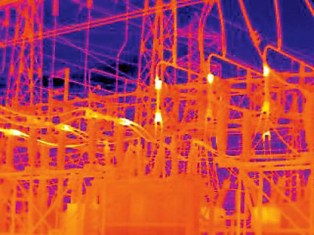

La misura della temperatura di contatto non può dare i risultati sperati se tali misure non vengono effettuate durante il periodo di massimo carico. Dal periodo Nella maggior parte dei casi, i carichi massimi si verificano dopo il tramonto, cioè quando finisce la giornata lavorativa, non è possibile misurare la temperatura di contatto sulle linee e sottostazioni aperte ai massimi carichi.Inoltre, i contatti sono resi più massicci delle parti che trasportano corrente e la capacità termica e la conducibilità termica dei metalli sono elevate, quindi il riscaldamento dei contatti non corrisponde alla vera difettosità del contatto, determinata dalla transizione resistenza. …

In alcuni casi, per valutare lo stato dei contatti, non viene utilizzato il valore della resistenza di contatto, ma il valore della caduta di tensione nella sezione del circuito percorso da corrente contenente la connessione del contatto. La caduta di tensione sarà proporzionale alla resistenza di contatto e all'entità della corrente: ΔU = RkAz, dove ΔU è la caduta di tensione nell'area contenente il contatto, Rk è la resistenza di contatto, Iz è la corrente che scorre attraverso il contatto.

Poiché la caduta di tensione dipende dall'entità della corrente che scorre attraverso la sezione misurata del circuito percorso da corrente, il metodo per confrontare la caduta di tensione nella sezione del circuito percorso corrente contenente il contatto e nella sezione non contenente il contatto viene utilizzato per valutare la condizione del contatto.

Se, quando una corrente della stessa grandezza attraversa sezioni della stessa lunghezza, la caduta di tensione nella sezione contenente il contatto risulta essere, ad esempio, 2 volte maggiore della caduta di tensione nella sezione dell'intero filo, allora , quindi, anche la resistenza nel contatto sarà 2 volte maggiore.

In questo modo, lo stato del contatto può essere valutato da tre indicatori:

a) il rapporto tra le resistenze ohmiche del contatto e l'intera sezione trasversale del conduttore,

b) il rapporto tra la caduta di tensione sul contatto e l'intera sezione del conduttore,

(c) il rapporto tra le temperature del contatto e dell'intero conduttore.

In alcuni sistemi di alimentazione, è consuetudine chiamare questo rapporto il "fattore di guasto".

Il fattore di difetto di contatto K1 è inteso come il rapporto tra la resistenza ohmica del tratto contenente il contatto e la resistenza ohmica del tratto pari alla lunghezza dell'intero filo: K1 = RDa se/R° С

Il fattore di difetto di contatto K2 è inteso come il rapporto tra la caduta di tensione nell'area contenente il contatto e la caduta di tensione nell'area pari alla lunghezza dell'intero conduttore a valore costante della corrente: K2 = ΔUк /ΔUц

Il coefficiente di difetto del contatto K3 è inteso come il rapporto tra la temperatura misurata nel contatto e la temperatura dell'intero conduttore a parità di corrente: K3 = TYes/T° C

Il rapporto dei difetti per un buon contatto è sempre inferiore a uno. Quando il contatto si deteriora, il tasso di difetti aumenta e maggiore è il difetto, maggiore è il tasso di difetti.

Sono state eseguite molteplici verifiche comparative sulla correttezza dello scarto di contatti difettosi misurando la resistenza ohmica del contatto in corrente continua mediante microohmmetro, misurando la caduta di tensione nell'area contenente il contatto e misurando la temperatura di riscaldamento del contatto.

Allo stesso tempo, è stato riscontrato che il fattore di difetto di contatto K1 è risultato essere maggiore misurando la resistenza transitoria in corrente continua rispetto al fattore di difetto K2, ottenuto misurando la caduta di tensione in corrente alternata a carico di lavoro durante la misura della temperatura di riscaldamento a contatto.Pertanto, la misurazione della temperatura non è un buon indicatore della qualità della connessione del contatto.

I contatti dei connettori delle linee elettriche con un coefficiente di difetti per resistenza o caduta di tensione superiore a 2, secondo le regole per il funzionamento tecnico delle centrali elettriche e delle reti di trasmissione di potenza, sono soggetti a sostituzione o riparazione.