Supporto di fonti di corrente e rete operative

Quando si lavora con apparecchiature elettriche nelle centrali elettriche e nelle sottostazioni, è molto importante mantenere le fonti di corrente di lavoro, in particolare le batterie ricaricabili. L'affidabilità del loro lavoro dipende in gran parte dalle condizioni dei locali in cui sono collocate le batterie e dall'applicazione sistematica e rigorosa di tutte le regole per il loro lavoro.

Quando si lavora con apparecchiature elettriche nelle centrali elettriche e nelle sottostazioni, è molto importante mantenere le fonti di corrente di lavoro, in particolare le batterie ricaricabili. L'affidabilità del loro lavoro dipende in gran parte dalle condizioni dei locali in cui sono collocate le batterie e dall'applicazione sistematica e rigorosa di tutte le regole per il loro lavoro.

Nei locali di stoccaggio (nelle batterie di accumulo) la temperatura deve essere mantenuta almeno + 10 ° C, e nelle sottostazioni senza carico costante almeno + 5 ° C, deve essere monitorato il funzionamento della ventilazione di alimentazione e di scarico e la pulizia.

Al fine di prevenire un'esplosione (durante il funzionamento della batteria è possibile un rilascio significativo di idrogeno), non è consentito fumare e accendere un fuoco, utilizzare cannelli e saldare nel vano batteria. I dispositivi di riscaldamento non devono avere attacchi flangiati. La ventilazione deve essere attiva mentre la batteria è in carica.

Il vano batteria deve sempre contenere una soluzione di soda al 5% in caso di ustione da acido e una soluzione di acido borico al 10% quando si lavora con alcali.

Per evitare di saturare l'aria nei vani batteria con fumi di acido solforico, i barattoli vengono coperti con lastre di vetro. Il vapore di acido solforico si concentra sulla superficie inferiore delle piastre e rifluisce nel recipiente.

Gli occhiali smerigliati vengono utilizzati per proteggere le batterie dalla luce solare diretta. Pareti, soffitti e tutte le parti metalliche sono verniciate con vernice resistente agli acidi. Le parti non verniciate dei fili sono lubrificate con vaselina. Le batterie devono essere dotate di indumenti protettivi (stivali e guanti di gomma, grembiuli di gomma, tute di lana o cotone resistenti agli acidi), occhiali protettivi, una lampada a batteria o una torcia sigillata.

Nel processo di carica, vengono rilevati elementi in ritardo e cortocircuiti nelle piastre, a causa del loro debole rilascio di gas e della bassa densità dell'elettrolita, che con il progredire della carica dovrebbe aumentare uniformemente in ciascun elemento fino a 1,21 g / cm3. La fine della carica è caratterizzata da una serie di segnali: la tensione e la densità dell'elettrolita di ogni cella raggiungono i valori più alti (rispettivamente 2,5-2,75 V e 1,2-1,21 g/cm3) e rimangono stabili per 1 ora, intensa la formazione di gas (ebollizione della batteria) inizia immediatamente dopo l'inserimento della corrente di carica.

Durante la ricarica, la temperatura dell'elettrolito non deve superare i 40 ° C. Le batterie con capacità di carica devono essere sempre cariche. La tensione nelle celle in condizioni normali è mantenuta a 2,15 ± 0,05 V. Nelle scariche profonde, la tensione nelle celle dovrebbe essere di almeno 1,9-1,85 V.

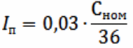

La corrente di mantenimento dovrebbe essere:

dove Sleep è la carica elettrica nominale (modalità 10 ore) della batteria, Ah.

Su tutte le batterie, l'acqua distillata viene versata solo sul fondo del recipiente utilizzando un tubo di vetro o di plastica con un imbuto. La lunghezza del tubo è scelta in modo tale che quando l'imbuto poggia sul bordo del vaso, il tubo non raggiunga il fondo del vaso di 5-7 cm, bisogna fare attenzione che l'acqua non cada sull'elettrolita. Quando si compone l'elettrolita, l'acido solforico deve essere versato in acqua distillata in un flusso sottile (e non viceversa), mescolando costantemente la soluzione.

Almeno una volta al trimestre viene misurata la tensione delle celle e la densità dell'elettrolita negli strati superiore e inferiore dei vasi. La differenza di densità non deve essere superiore a 0,02 g / cm3.

Consigliato almeno una volta ogni 3 mesi. controllare le condizioni della batteria misurando la tensione ai terminali della batteria quando si scarica con la corrente massima consentita per 1-2 s, ad esempio quando si accende l'interruttore più vicino alla batteria con l'elettromagnete più potente. In questo caso, la tensione della batteria non dovrebbe diminuire di oltre 0,4 V rispetto alla tensione al momento precedente il salto di corrente.

Per il rilevamento tempestivo dei malfunzionamenti, le batterie vengono controllate in modo sistematico: giornalmente dall'operatore batteria (presso le grandi cabine) o dall'elettricista di turno (nelle cabine dove è presente personale in servizio), 2 volte al mese dal comandante del reparto elettrico o il capo della sottostazione, secondo il programma delle ispezioni delle apparecchiature da parte della squadra operativa sul campo nelle sottostazioni senza personale permanente.

Durante le ispezioni controllano:

• l'integrità delle stoviglie e il livello di elettrolita in esse contenuto, la corretta posizione dei vetri coprioggetto, l'assenza di perdite, la pulizia delle stoviglie, dei cesti, delle pareti e dei pavimenti,

• l'assenza di elementi in ritardo (di solito l'elemento in ritardo ha una bassa densità dell'elettrolita e uno scarso rilascio di gas), il motivo del ritardo è molto spesso un cortocircuito tra le piastre, che può verificarsi a causa della formazione di sedimenti, perdite di massa attiva, distorsione delle piastre,

• livello dell'elettrolita (le piastre nelle celle devono essere sempre ricoperte di elettrolita, il cui livello si mantiene 10-15 mm al di sopra del bordo superiore delle piastre), quando il livello scende si aggiunge acqua distillata se la densità dell'elettrolita è superiore a 1,2 g / cm3 o soluzione di acido solforico con una densità di 1,18 g / cm3, se è inferiore a 1,2 g / cm3,

• mancanza di solfatazione (colore bianco), distorsione e cortocircuito delle piastre - almeno una volta ogni 2-3 mesi, i segni di un cortocircuito sono bassa tensione e densità dell'elettrolita nella cella rispetto ad altri (con un cortocircuito metallico, le piastre si riscaldano, aumenta anche la temperatura dell'elettrolito),

• assenza di corrosione da contatto,

• il livello e la natura del sedimento (in vetreria), la distanza tra il bordo inferiore della piastra e il sedimento deve essere di almeno 10 mm e il sedimento deve essere rimosso prontamente per evitare il cortocircuito delle piastre,

• funzionalità dell'interruttore dell'elemento (se presente), verificare se vi è un cortocircuito tra contatti adiacenti, l'integrità della resistenza incorporata nella slitta,

• manutenibilità dei dispositivi di carica e ricarica,

• funzionalità di ventilazione e riscaldamento (in inverno),

• temperatura dell'elettrolita (tramite elementi di controllo).

Periodicamente, almeno una volta al mese, controllare il voltaggio e la densità elettrolitica di ogni cella. Lo stato dell'isolamento viene sistematicamente monitorato durante le ispezioni.

La presenza di impurità nell'elettrolita può portare alla distruzione delle piastre e la durata e la capacità della batteria dipendono direttamente dalla qualità dell'elettrolita. Le impurità più dannose sono ferro, cloro, ammoniaca, manganese. Per evitare l'ingresso di impurità, l'acido solforico e l'acqua distillata vengono controllati in un laboratorio chimico. Almeno una volta all'anno viene analizzato l'elettrolito di 1/3 di tutti gli elementi di una batteria funzionante.

La capacità della batteria viene controllata una volta ogni 1-2 anni. Per fare ciò, la batteria carica viene scaricata su un carico precedentemente distribuito a una tensione di 1,7-1,8 V e la capacità viene determinata in base alla corrente e al tempo di scarica.

Per il controllo — almeno una volta al mese — utilizzare i seguenti dispositivi: per la misura della resistenza di isolamento — con un voltmetro con una resistenza interna di almeno 50 kOhm, per la misura della tensione delle singole batterie — con un voltmetro portatile con tensione 0-3 V scala, quando si misura la densità e la temperatura dell'elettrolita - un idrometro (idrometro) con un intervallo di misurazione di 1,1 - 1,4 g / cm3 e una graduazione di 0,005 e un termometro con un intervallo di 0-50 ° C.

Le riparazioni di routine degli accumulatori vengono eseguite, se necessario, una volta all'anno, le riparazioni di capitale - non prima di 12-15 anni.In un certo numero di sistemi di alimentazione (Mosenergo, ecc.), Le riparazioni medie vengono eseguite una volta ogni 2 anni, durante le quali vengono eliminate le carenze e le violazioni identificate: sostituzione di piastre e separatori, guarnizioni tra isolatori e recipienti, condizioni di razioni e contatti viene controllato, lubrificato e le superfici esterne di scatole e rack, pulendo parti in tensione e isolanti, ecc.

• regolazione della tensione e della corrente in base alla modalità di carica e scarica delle batterie,

• controllo del funzionamento del dispositivo in base ai dispositivi installati e alle apparecchiature di segnalazione,

• sostituzione di fusibili e lampade bruciati,

• rimuovere la polvere dalle superfici esterne del dispositivo,

• controllo sul funzionamento di contatti relè, contattori, ecc.

Il lavoro con sorgenti di corrente rettificate (raddrizzatori, alimentatori, stabilizzatori) consiste in un'ispezione esterna, pulizia dell'alloggiamento e delle apparecchiature dalla polvere, identificazione dei difetti, monitoraggio del carico sui dispositivi, monitoraggio del riscaldamento e raffreddamento dei dispositivi. Inoltre, è necessario monitorare il carico sugli stabilizzatori ferrorisonanti (C-0.9 e simili), poiché a basso carico questi dispositivi non forniscono una tensione di uscita stabile.

Dato che le unità raddrizzatori non sono sorgenti autonome di corrente di esercizio e il loro funzionamento è possibile solo in presenza di tensione nei circuiti in corrente alternata, durante il loro funzionamento viene prestata particolare attenzione alle capacità operative delle unità ATS, interruttori, contattori, relè e altre apparecchiature che garantiscono l'affidabilità dei raddrizzatori di alimentazione CA.

Il compito principale delle sorgenti di condensatori in funzione è garantire che siano sempre in uno stato carico e pronti a garantire il funzionamento di elettromagneti, relè e altri dispositivi di interruzione.Per fare ciò, è necessario mantenere l'isolamento di condensatori, alimentazione circuiti e altri elementi in condizioni adeguate.

La perdita di alimentazione CA è particolarmente pericolosa per le sorgenti di condensatori, poiché in questo caso si scaricano rapidamente. In 1,5 minuti, la carica dei condensatori è così ridotta che non sono più in grado di fornire energia ai circuiti operativi per l'attivazione di interruttori, ecc. Condensatori dal caricatore, ma scaricali anche mediante shunt con una resistenza di 500-1000 ohm.

Il test delle sorgenti di condensatori di corrente operativa viene eseguito circa una volta all'anno, misurando il livello di tensione di carica dei condensatori con un voltmetro ad alta resistenza, inoltre viene verificata la funzionalità dei diodi. I caricabatterie sono progettati per caricare condensatori fino a 400 V.

I trasformatori utilizzati come sorgenti CA sono sottoposti a manutenzione, così come i trasformatori di potenza e di misura.

La manutenzione delle apparecchiature ATS, dei quadri elettrici e degli assiemi di interruttori, contattori, fusibili viene eseguita allo stesso modo del funzionamento delle apparecchiature elettriche a bassa tensione. Va tenuto presente che i malfunzionamenti nei circuiti di controllo possono avere gravi conseguenze. Pertanto, è necessario prestare particolare attenzione alla presenza di corrente operativa, fornendo controllo dell'isolamento e selettività dei dispositivi di protezione nei circuiti di corrente del raddrizzatore.

La resistenza di isolamento nei circuiti della corrente di esercizio, solitamente misurata con un megaohmmetro da 1000 V, dovrebbe essere mantenuta ad un livello di almeno 1 megaohm.