Progettazione e applicazione di cavi ad alta tensione in olio e gas

I cavi sotterranei ad alta tensione sono stati utilizzati per trasmettere elettricità per molti anni e nel corso degli anni sono state sviluppate diverse tecnologie.

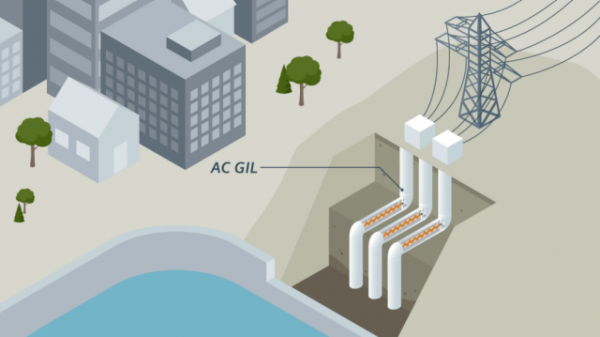

I gasdotti e gli oleodotti coibentati hanno caratteristiche tecniche, ambientali e operative che li rendono un'ottima alternativa quando è richiesta la trasmissione ad alta tensione in uno spazio limitato, ad esempio quando è impossibile utilizzarli linee elettriche aeree.

Cavi ad alta tensione in Spagna per tensione 400 kV

I cavi di trasmissione isolati per gas e olio (cavi per gas e olio ad alta pressione) sono un'alternativa sicura e flessibile alle linee aeree e occupano molto meno spazio pur fornendo la stessa trasmissione di potenza.

Poiché hanno un impatto minimo o nullo sul paesaggio e le loro emissioni elettromagnetiche minime ne consentono l'utilizzo in prossimità o addirittura all'interno di edifici, i cavi ad alta tensione riempiti di petrolio e gas possono essere considerati per un'ampia gamma di applicazioni .

L'indicazione magnetica B che può essere misurata vicino a tale struttura è molto bassa, molto inferiore a quella di una linea aerea equivalente. Ad una distanza di 5 metri dalle tubazioni è inferiore a 1 μT.

Sono adatti per fornire la continuazione di linee aeree sotterranee, collegare centrali elettriche alla rete elettrica o come modo compatto per collegare grandi impianti industriali alla rete generale.

Se utilizzato in cavi con pressione aumentata, la rigidità dielettrica dell'isolamento del cavo aumenta notevolmente e il suo spessore e, di conseguenza, i costi vengono ridotti. La maggiore pressione nei cavi riempiti di olio o gas viene generata all'interno dell'isolamento attraverso un'anima cava o altri condotti lungo il cavo e viene applicata all'esterno dell'isolamento se il cavo è posto in un condotto di acciaio.

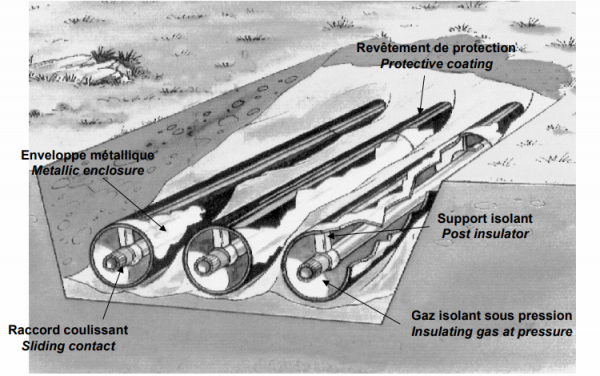

Realizzazione di una linea in cavo con cavi ad alta tensione riempiti di gas

I cavi riempiti di gas utilizzano un isolamento realizzato ad acqua con uno strato impoverito, nel cui strato è presente un gas inerte in pressione, dotato di buone caratteristiche elettriche ed elevata conducibilità termica (azoto, gas SF6, ecc.). La sostituzione dell'aria con azoto o gas SF6 evita l'ossidazione dell'isolante.

In base all'entità della pressione, i cavi si distinguono con pressione bassa (0,7 - 1,5 atm), media (fino a 3 atm) e alta (12 - 15 atm). I primi due tipi di cavi sono costituiti principalmente da cavi trifase per 10 - 35 kV e cavi ad alta pressione - monofase per 110 - 330 kV.

I cavi unipolari riempiti d'olio per 110 kV sono realizzati con un canale conduttore di olio al centro del nucleo cavo e per la tensione 500 kV - con un canale centrale nel nucleo e canali sotto la guaina protettiva.

Design a olio trifase

L'aumento della pressione richiede di rafforzare il guscio protettivo mediante l'applicazione su di esso di nastri metallici di rinforzo, protetti dalla corrosione da opportuni rivestimenti, nonché un'armatura di fili di acciaio zincato.

Uno dei principali svantaggi della moderna linea ad alta tensione realizzata con cavo a bagno d'olio è la necessità di apparecchiature ausiliarie molto costose e complesse, quali: serbatoi di alimentazione, serbatoi a pressione, stop, accoppiatori e connettori di estremità.

La compensazione delle variazioni dei volumi della composizione impregnante viene effettuata utilizzando dispositivi di alimentazione costituiti da serbatoi di alimentazione e un serbatoio a pressione. I serbatoi di alimentazione assicurano che una grande quantità di olio venga immessa o espulsa dal cavo con piccole variazioni di pressione e il serbatoio a pressione mantiene la pressione nel cavo con qualsiasi variazione del volume dell'olio.

L'olio si muove lungo il cavo lungo il canale centrale del filo che trasporta corrente. La linea del cavo è divisa limitando le boccole in parti di trucco separate.

Il più forte concorrente del cavo riempito d'olio è il cavo del gas pressurizzato. Rispetto al cavo riempito di gas ad alta tensione riempito d'olio, richiede costi di costruzione della linea inferiori, non necessita di apparecchiature ausiliarie complesse ed è molto semplice sia nell'installazione che nel funzionamento.

Installazione di una linea trifase con cavi riempiti di gas

Il vantaggio principale dei cavi riempiti di gas rispetto ai cavi riempiti di olio è la semplicità di alimentazione della linea del cavo con gas, la possibilità di posare il cavo su percorsi fortemente inclinati e verticali.

I cavi riempiti di gas sono i più utilizzati per la tensione 10 - 35 kV.A tensioni di 110 kV e superiori, i cavi riempiti di gas, rispetto a quelli riempiti d'olio, hanno una minore forza di impulso e una maggiore resistenza termica. Pertanto, questi cavi sono usati raramente nel nostro paese a tensioni di 110 kV e oltre.

Nei paesi europei, al contrario, i cavi riempiti di olio (Oil Filled Cable) sono utilizzati meno spesso dei cavi riempiti di gas (linee di trasmissione isolate in gas, GIL).

Questa tecnologia iniziò ad essere applicata in Europa intorno agli anni '70. È appositamente progettato per fornire la possibilità di seppellire le reti ad alta tensione in un ambiente urbano. Attualmente sono molti i progetti completati che utilizzano cavi riempiti di gas per tensioni fino a 500 kV.

Il vantaggio dei cavi riempiti di gas è un margine di sicurezza relativamente ampio in caso di caduta di pressione di emergenza, che consente di non scollegarli immediatamente quando la pressione scende.

Design del cavo riempito di gas

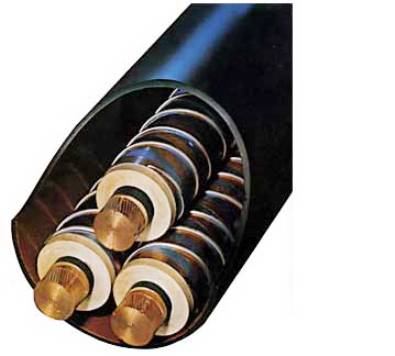

I cavi in una tubazione in acciaio sotto pressione olio sono tre cavi unipolari con isolamento in carta impregnata di olio minerale o sintetico (senza guaina di piombo), che si trovano in una tubazione in acciaio con olio in pressione fino a 15 atm.

In genere, vengono utilizzati oli più viscosi per impregnare l'isolamento e oli meno viscosi vengono utilizzati per riempire la tubazione. Tali linee di cavi in condotte in acciaio con olio pressurizzato sono utilizzate per tensioni di 110 - 220 kV.

L'isolamento è ricoperto da uno schermo in carta metallizzata o strisce di rame perforate, su cui è applicato un rivestimento sigillante, una guaina in polietilene che impedisce all'umidità di entrare nel cavo durante il trasporto.

Sul rivestimento sigillante sono applicati a spirale due o tre fili semicircolari di bronzo o rame, progettati per facilitare l'inserimento del cavo nel condotto, inoltre mantengono le fasi a una certa distanza l'una dall'altra, il che migliora la circolazione dell'olio e assicura il contatto elettrico delle schermature del cavo con la tubazione.

Il tubo d'acciaio, che mantiene la pressione nel cavo, è una protezione affidabile contro i danni meccanici. La pressione dell'olio sull'isolante viene trasferita attraverso la guaina in polietilene.

Transizione dall'alto al cavo

Il punto debole di un cavo ad alta tensione sono solitamente i connettori. Uno dei compiti principali nello sviluppo di linee in cavo ad alta tensione è la creazione di un connettore che sia conveniente per l'installazione e abbia una resistenza elettrica non inferiore a quella del cavo.

I connettori terminali sono installati alle estremità della linea del cavo e i connettori semi-stop sono installati ogni 1 - 1,5 km della linea (impediscono il libero scambio di olio tra sezioni adiacenti della tubazione).

La pressione dell'olio preimpostata nella tubazione viene mantenuta da un'unità a funzionamento automatico che fornisce olio alla tubazione quando la pressione diminuisce e rimuove l'olio in eccesso quando la pressione aumenta.

Nei connettori dei cavi riempiti d'olio avviene il collegamento elettrico dei fili che trasportano corrente e il collegamento dei canali dell'olio del cavo.

Le anime sono pressate l'una contro l'altra e la continuità del canale dell'olio è assicurata da un tubo cavo in acciaio (non è consentita la saldatura o la brasatura per la presenza dell'olio).

Uno schermo di terra (treccia di rame stagnato) è applicato lungo l'intera lunghezza della boccola e l'esterno della boccola è racchiuso in un alloggiamento metallico.

Passacavo del cavo ad alta tensione riempito d'olio

I cavi in un gasdotto in acciaio pressurizzato differiscono dal progetto precedente solo per il fatto che invece di olio minerale o sintetico, il gasdotto è riempito con un gas inerte compresso, solitamente azoto a una pressione di circa 12-15 atm. Il vantaggio di tali cavi è una notevole semplificazione e riduzione dei costi del sistema di alimentazione di rete.

L'isolamento dei cavi è esposto non solo all'esposizione continua alla tensione a frequenza industriale, ma anche alla tensione impulsiva, poiché i cavi sono collegati direttamente a linee aeree o ad apparecchiature elettriche di cabine aperte e quadri che ne percepiscono gli effetti onde atmosferiche.

La forza dell'impulso di un cavo riempito d'olio è superiore a quella di un cavo riempito di gas, indipendentemente dai valori di pressione dell'olio o del gas in essi contenuti. Per qualsiasi tipo di cavo, la tensione di scarica ad impulso può essere aumentata riducendo lo spessore delle strisce di carta, ad es. riducendo le distanze tra loro. I cavi riempiti d'olio o i cavi sotto pressione esterna del gas, in cui gli spazi nell'isolamento sono riempiti con un composto impregnante, hanno le tensioni di rottura più elevate.

I cavi ad alta tensione riempiti di gas in un collettore sotterraneo (tunnel) possono essere facilmente spostati tra i cavi, ma questo tipo di installazione richiede quasi nessuna manutenzione

I cavidotti isolati per gas ad alta pressione e olio hanno già dimostrato la loro affidabilità tecnica per diversi decenni, in quanto forniscono un'eccezionale sicurezza durante il funzionamento e anche in caso di guasto, oltre alle loro ottime caratteristiche di trasmissione.

La condizione dell'isolamento delle linee dei cavi durante il funzionamento viene verificata mediante test preventivi, che consentono di identificare gravi violazioni dell'integrità dell'isolamento e difetti in esso (messa a terra delle fasi, rotture dei cavi, ecc.), nonché misurare la resistenza di isolamento, le correnti di dispersione, l'angolo di perdita dielettrica, ecc.

Va notato che per l'isolamento delle linee di cavi, i test preventivi sono l'unico metodo per rilevare punti difettosi nell'isolamento, poiché la linea di cavi è inaccessibile per l'ispezione e la riparazione preventiva. Pertanto, i test preventivi dell'isolamento delle linee in cavo dovrebbero identificare rapidamente i difetti nell'isolamento dei cavi e quindi ridurre l'emergenza della rete.

Oltre all'articolo - Siemens sta sviluppando una linea di trasporto del gas

La nuova linea è progettata per trasmettere fino a cinque gigawatt (GW) di potenza per sistema. Il Ministero Federale dell'Economia e dell'Energia tedesco stanzia 3,78 milioni di euro per questo progetto di sviluppo.

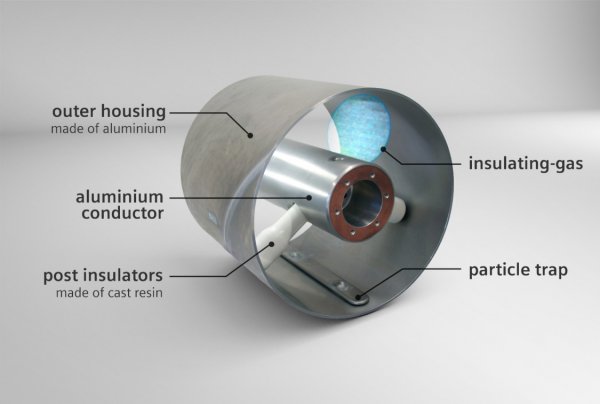

Fili elettrici in corrente continua si baserà sulla tecnologia dell'esistente linea di trasmissione isolata in gas (TL), costituita da due tubi di alluminio concentrici. Come mezzo isolante viene utilizzata una miscela di gas Fino ad ora, le linee in cavo isolate in gas erano disponibili solo per corrente alternata.

L'espansione della rete di trasmissione è necessaria se l'80% della domanda di elettricità della Germania deve essere soddisfatta da fonti energetiche rinnovabili entro il 2050.

Elettricità generata turbine eoliche nella parte settentrionale del paese e lungo la costa della Germania, dovranno essere trasportati nel modo più efficiente possibile verso i centri merci nella parte meridionale della Germania.La trasmissione CC è la più adatta per questo a causa delle sue basse perdite elettriche rispetto alla trasmissione CA.

Lo sviluppo della rete utilizzando la corrente continua ad alta tensione (HVDC) utilizzando linee di trasmissione aeree e linee di trasmissione in corrente continua isolate in gas interrate in determinate aree può essere realizzato utilizzando risorse significativamente inferiori rispetto alla tecnologia trifase.

"La trasmissione sotterranea di corrente continua è essenziale per la transizione della Germania verso una nuova struttura elettrica, poiché il suo sviluppo avverrà inizialmente in Germania. Successivamente, saranno del tutto possibili richieste da altri paesi dell'UE o da altri paesi in tutto il mondo. In ogni caso, con lo sviluppo di una linea di trasmissione del gas in corrente continua, la Germania giocherà un ruolo di primo piano nella progettazione dei futuri sistemi di trasmissione", ha affermato Denis Imamovic, responsabile dei sistemi di trasmissione del gas di Siemens Energy Management.