Caratteristiche energetiche della pulsione e metodi per aumentarle

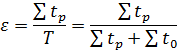

Le condizioni operative dei motori elettrici sono valutate dai fattori operativi di attivazione e carico. Rapporto di spostamento della macchina

dove ∑tр è il tempo totale di lavoro di un turno; T è il tempo di cambio; ∑t0 — tempo ausiliario totale e tempo delle pause di lavoro.

La maggior parte delle macchine moderne viene arrestata scollegando il motore elettrico dalla rete. In queste condizioni i fattori di commutazione della macchina e del motore elettrico sono gli stessi. Per macchine con frizione a frizione nel circuito di azionamento principale, il motore elettrico di solito ruota continuamente. Si spegne solo durante lunghe pause di lavoro.

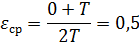

Se assumiamo che in diverse condizioni operative della macchina universale ∑tр possa assumere qualsiasi valore (da 0 a T) e che tutti i valori di ∑tр entro i limiti specificati siano ugualmente probabili, allora

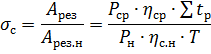

Il grado di utilizzo delle macchine è caratterizzato da un fattore di carico

dove Psr è la potenza media dell'albero del motore elettrico; Пн — potenza nominale del motore elettrico.

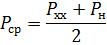

Se tutti i carichi di macchine utensili universali operanti in condizioni diverse sono ugualmente probabili, la potenza media

Ad esempio, con il rapporto comune Px.x = 0.2Pn abbiamo γav = 0.6.

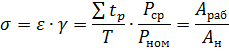

Il prodotto del fattore di lavoro e del fattore di carico è chiamato fattore di utilizzo del motore elettrico:

dove arabo è l'energia meccanica effettivamente ceduta dal motore elettrico alla macchina; An è l'energia che verrebbe fornita durante il funzionamento continuo del motore elettrico alla potenza nominale.

Con i valori sopra la media dei fattori di inclusione e di carico, otteniamo bsr = 0,3.

Il rapporto tra l'energia utilizzata per elaborare i pezzi e l'energia che la macchina potrebbe utilizzare in caso di funzionamento continuo a carico nominale è chiamato tasso di utilizzo della macchina:

I valori medi effettivi dei fattori di commutazione e di carico dei motori elettrici che azionano le macchine per il taglio dei metalli sono inferiori a quelli indicati. Ciò mostra la predominanza del lavoro con carichi bassi e tempo ausiliario significativo.

I valori dei fattori di lavoro vicini a quelli reali possono essere ottenuti analizzando i carichi della rete di alimentazione delle imprese industriali. Il carico della rete elettrica che alimenta una particolare officina è scelto significativamente inferiore alla somma delle potenze nominali dei motori elettrici operanti in questa officina.

Al fine di evitare un consumo eccessivo di rame, nel determinare la sezione trasversale dei cavi che forniscono elettricità all'officina, vengono presi in considerazione il carico simultaneo dei consumatori, nonché il loro sottocarico. L'analisi dei carichi della rete di alimentazione degli stabilimenti consente di rilevare che il valore medio del fattore di commutazione è ~ 0,3 e il fattore di carico è ~ 0,37. Il tasso medio di utilizzo della macchina è di circa il 12%. Tutto quanto sopra indica la disponibilità di grandi risorse nel campo dell'utilizzo del parco macchine utensili.

Il rapporto tra l'energia Ares spesa per il processo di taglio e l'energia A consumata dal motore elettrico durante il ciclo è chiamata efficienza ciclica del sistema:

Caratterizza non solo la perfezione strutturale della macchina utensile e del motore elettrico, ma anche la razionalità del processo tecnologico prescelto in termini di consumo energetico e di utilizzo della potenza installata. I valori di efficienza delle macchine multiciclo funzionanti con lunghi periodi di inattività e sottocarico significativo sono piccoli (5-10%).

Il sottocarico dei motori elettrici comporta un recupero insufficiente dei fondi investiti in motori elettrici, rete elettrica e sottostazioni degli impianti. A causa del sottocarico dei motori elettrici, la loro efficienza e il cosφ diminuiscono. Una diminuzione dell'efficienza porta a una perdita di energia. Una diminuzione del cosφ durante il consumo di potenza attiva costante porta ad un aumento dell'intensità di corrente. All'aumentare dell'intensità di corrente, aumentano le perdite di rete e la capacità installata di trasformatori e generatori non viene utilizzata completamente.

Se l'impianto ha molti motori elettrici funzionanti a carico parziale, la bolletta elettrica aumenta perché viene addebitato un certo canone per ogni kilovolt-ampere della potenza del trasformatore installato nell'impianto, che non dipende dall'effettivo consumo di energia. Inoltre, a bassi valori di cosφ, aumenta il costo per unità di energia consumata.

L'uso delle attrezzature e l'organizzazione della produzione possono essere valutati anche dai coefficienti operativi di accensione e ricarica dei motori elettrici. La conoscenza dei coefficienti che caratterizzano il funzionamento della macchina aiuta a identificare le risorse inutilizzate del parco macchine e l'organizzazione del funzionamento razionale delle macchine per il taglio dei metalli.

Per controllare il funzionamento delle macchine per il taglio dei metalli, sono stati sviluppati dispositivi speciali, alcuni dei quali sono collegati alle macchine per il taglio dei metalli, altri sono utilizzati per il controllo centralizzato delle officine e della produzione in generale.

Ad ogni modifica del processo di elaborazione per aumentare la produttività, gli indicatori energetici della macchina e dell'azionamento elettrico, di norma, aumentano. Ciò si riferisce all'aumento delle velocità di taglio, all'aumento degli avanzamenti, a una combinazione di transizioni di elaborazione, alla riduzione del tempo ausiliario, ecc. Un mezzo efficace per aumentare le caratteristiche energetiche dell'azionamento elettrico del movimento principale delle macchine è l'automazione dell'avvicinamento e del ritiro di l'utensile, il bloccaggio del pezzo, le misurazioni, ecc.

Tuttavia, le possibilità di tale razionalizzazione dei processi tecnologici sono spesso limitate.Durante la lavorazione di un pezzo su una macchina, è necessario garantire la precisione necessaria, la pulizia della lavorazione e l'elevata produttività del lavoro, che determina il tipo di lavorazione e le modalità di taglio e forza le operazioni di sgrossatura e finitura da un'installazione per pezzo.

Nelle macchine con frizione a frizione nella catena di trasmissione principale vengono spesso utilizzati i cosiddetti freni a vuoto. Il limitatore del minimo è un interruttore che spegne il motore elettrico quando la frizione è disinnestata. Questo spegnimento del motore elettrico comporta un risparmio di energia attiva e reattiva. Tuttavia, ciò aumenta il numero di avviamenti del motore elettrico, che è associato a un consumo energetico aggiuntivo.

Inoltre, a causa del deterioramento del raffreddamento del motore durante le pause, in alcuni casi potrebbe surriscaldarsi. Infine, utilizzando un limitatore di giri al minimo, a causa dell'aumento del numero di avviamenti del motore elettrico, aumenta l'usura dell'attrezzatura. Queste circostanze possono essere prese in considerazione mediante calcoli speciali. Risultati soddisfacenti si ottengono spegnendo automaticamente il motore elettrico con pause superiori ad una certa durata impostata.

Esistono molti mezzi tecnici speciali per aumentare il cosφ degli azionamenti elettrici. Questi includono l'uso di condensatori statici collegati in parallelo al motore, la sincronizzazione dei motori asincroni, la sostituzione dei motori asincroni con quelli sincroni. Le misure per migliorare le prestazioni energetiche delle macchine per il taglio dei metalli non sono diffuse.

Poiché nella maggior parte dei casi gli azionamenti elettrici delle macchine per la lavorazione dei metalli per uso generico funzionano con lunghe pause, l'installazione complessa e costosa non sarà utilizzata a sufficienza, e quindi i fondi spesi per essa richiederanno troppo tempo per essere recuperati. Più spesso compensazione della potenza reattiva su un emporio o scala generale. I banchi di condensatori statici vengono utilizzati per questi scopi.