Controllo del raddrizzatore

La parola «valvola» nel nome del motore deriva dalla parola «valvola», che significa un interruttore a semiconduttore. Pertanto, in linea di principio, l'azionamento può essere chiamato azionamento della valvola se la sua modalità di funzionamento è controllata da uno speciale convertitore di interruttori a semiconduttore controllati.

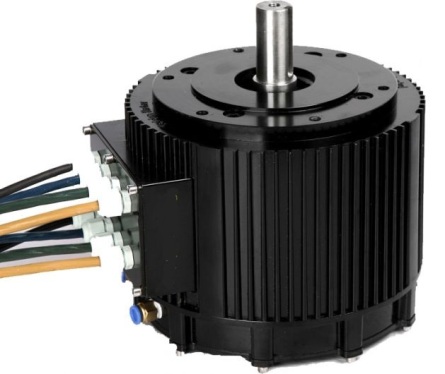

L'azionamento della valvola stessa è un sistema elettromeccanico costituito da una macchina sincrona con magneti permanenti sul rotore e un commutatore elettronico (che alimenta gli avvolgimenti dello statore) con un sistema di controllo automatico basato su sensori.

In quelle numerose aree della tecnologia in cui sono stati tradizionalmente installati motori asincroni o macchine CC, oggi si possono trovare proprio motori a valvole poiché i materiali magnetici diventano più economici e la base dell'elettronica dei semiconduttori e dei sistemi di controllo si sviluppa molto rapidamente.

I motori sincroni a rotore a magneti permanenti presentano una serie di vantaggi:

-

non è presente il dispositivo di raccolta delle spazzole, quindi la risorsa del motore è più lunga e la sua affidabilità è superiore a quella delle macchine con contatti striscianti, inoltre, il range di giri di funzionamento è più elevato;

-

un'ampia gamma di tensioni di alimentazione degli avvolgimenti; è consentito un sovraccarico di coppia significativo - più di 5 volte;

-

alta dinamica del momento;

-

è possibile regolare la velocità con il mantenimento della coppia ai bassi giri o con il mantenimento della potenza agli alti giri;

-

Efficienza oltre il 90%;

-

perdite minime al minimo;

-

piccole caratteristiche di peso e dimensioni.

I magneti al neodimio-ferro-boro sono pienamente in grado di creare un'induzione nel gap dell'ordine di 0,8 T, cioè a livello di macchine asincrone, e le principali perdite elettromagnetiche in un tale rotore sono assenti. Ciò significa che il carico di linea sul rotore può essere aumentato senza aumentare le perdite totali.

Questo è il motivo della maggiore efficienza elettromeccanica. motori a valvole rispetto ad altre macchine brushless come i motori asincroni. Per lo stesso motivo, i motori delle valvole occupano ora un posto degno nei cataloghi dei principali produttori esteri e nazionali.

Il controllo degli interruttori dell'inverter su un motore a magneti permanenti viene tradizionalmente effettuato in funzione della sua posizione del rotore. Le elevate caratteristiche prestazionali così ottenute rendono l'azionamento di valvole molto promettente nella gamma di piccole e medie potenze per sistemi di automazione, macchine utensili, robot, manipolatori, dispositivi di coordinate, linee di lavorazione e assemblaggio, sistemi di guida e tracciamento, per aviazione, medicina, trasporti, ecc. . .G.

In particolare, per il trasporto elettrico urbano vengono prodotti motori a valvole a disco di trazione con potenza superiore a 100 kW. Qui vengono utilizzati magneti al neodimio-ferro-boro con additivi di lega che aumentano la forza coercitiva e aumentano la temperatura di esercizio dei magneti a 170 ° C, in modo che il motore possa sopportare facilmente sovraccarichi di corrente e coppia di cinque volte a breve termine.

Azionamenti dello sterzo per sottomarini, terrestri e aerei, motori delle ruote, lavatrici: i motori delle valvole trovano oggi utili applicazioni in molti luoghi.

I motori delle valvole sono di due tipi: corrente continua (BLDC — brushless DC) e corrente alternata (PMAC — permanent magnet AC). Nei motori a corrente continua, l'EMF trapezoidale di rotazione negli avvolgimenti è dovuto alla disposizione dei magneti del rotore e degli avvolgimenti dello statore, nei motori a corrente alternata, la forza elettromotrice di rotazione è sinusoidale. In questo articolo parleremo del controllo di un tipo molto comune di motore brushless - BLDC (corrente continua).

Motore valvola DC e suo principio di comando I motori BLDC si distinguono per la presenza di un interruttore a semiconduttore che agisce al posto del blocco raccogli spazzole caratteristico di macchine a corrente continua con avvolgimento statorico e rotore magnetico.

La commutazione del commutatore del motore della valvola avviene in base alla posizione attuale del rotore (a seconda della posizione del rotore). Molto spesso, l'avvolgimento dello statore è trifase, uguale a quello di un motore a induzione collegato a stella, e la costruzione del rotore a magnete permanente può essere diversa.

Il momento motore in BLDC si forma come risultato dell'interazione dei flussi magnetici dello statore e del rotore: il flusso magnetico dello statore tende sempre a ruotare il rotore in una posizione tale che il flusso magnetico dei magneti permanenti installato su di esso coincide in direzione con il flusso magnetico dello statore.

Allo stesso modo, il campo magnetico terrestre orienta l'ago della bussola: lo dispiega "lungo il campo". Il sensore di posizione del rotore consente di mantenere l'angolo tra i flussi costante al livello di 90 ± 30 °, in questa posizione la coppia è massima.

L'interruttore a semiconduttore dell'alimentatore dell'avvolgimento dello statore BLDC è un convertitore a semiconduttore controllato con un algoritmo rigido a 120 ° per la commutazione di tensioni o correnti di tre fasi operative.

Un esempio di schema funzionale della sezione di potenza di un convertitore con possibilità di frenatura rigenerativa è mostrato nella figura sopra. Qui è incluso l'inverter con modulazione di ampiezza degli impulsi dell'uscita Transistor IGBT, e l'ampiezza viene regolata grazie a modulazione di larghezza di impulso su un collegamento CC intermedio.

Fondamentalmente, a tale scopo, vengono utilizzati convertitori di frequenza a tiristori con inverter di tensione o corrente autonomo con controllo di potenza e convertitori di frequenza a transistor con inverter di tensione autonomo controllati in modalità PWM o con regolazione a relè della corrente di uscita.

Di conseguenza, le caratteristiche elettromeccaniche del motore sono simili alle tradizionali macchine in corrente continua con eccitazione magnetoelettrica o indipendente, motivo per cui i sistemi di controllo BLDC sono costruiti secondo il principio classico del controllo a coordinate slave di un azionamento in corrente continua con giri del rotore e anelli di corrente di lo statore.

Per il corretto funzionamento del commutatore si può utilizzare come sensore o sistema un sensore discreto capacitivo o induttivo accoppiato al polo motore basati su sensori ad effetto Hall con magneti permanenti.

Tuttavia, la presenza di un sensore spesso complica la progettazione della macchina nel suo complesso e in alcune applicazioni il sensore di posizione del rotore non può essere installato affatto. Pertanto, in pratica, ricorrono spesso all'utilizzo di sistemi di controllo "sensorless". L'algoritmo di controllo sensorless si basa sull'analisi dei dati direttamente dai terminali dell'inverter e sulla frequenza corrente del rotore o dell'alimentatore.

L'algoritmo sensorless più popolare si basa sul calcolo dell'EMF per una delle fasi del motore, al momento disconnessa dall'alimentazione. La transizione EMF dalla fase off allo zero è fissa, viene determinato uno spostamento di 90 °, viene calcolato il momento in cui dovrebbe cadere la metà del successivo impulso di corrente. Il vantaggio di questo metodo è la sua semplicità, ma ci sono anche degli svantaggi: a basse velocità è abbastanza difficile determinare il momento del passaggio per lo zero; la decelerazione sarà precisa solo a una velocità di rotazione costante.

Nel frattempo, per un controllo più accurato, vengono utilizzati metodi complessi per stimare la posizione del rotore: in base alla connessione del flusso delle fasi, in base alla terza armonica dell'EMF degli avvolgimenti, in base alle variazioni dell'induttanza del avvolgimenti di fase.

Considera un esempio di monitoraggio delle connessioni di streaming. È noto che l'ondulazione della coppia BLDC quando il motore viene alimentato con impulsi di tensione rettangolari raggiunge il 25%, con conseguente rotazione irregolare, creando un limite di controllo della velocità inferiore. Pertanto, le correnti vicine alla forma quadrata si formano nelle fasi dello statore mediante anelli di controllo chiusi.