Azionamento elettrico con cascata di valvole asincrone

Nell'industria viene utilizzato un azionamento con un campo di regolazione della velocità ridotto (3:2:1), ovvero la cosiddetta cascata di valvole, costruita sulla base di un motore elettrico asincrono e che rappresenta un sistema di azionamento variabile regolabile.

Nell'industria viene utilizzato un azionamento con un campo di regolazione della velocità ridotto (3:2:1), ovvero la cosiddetta cascata di valvole, costruita sulla base di un motore elettrico asincrono e che rappresenta un sistema di azionamento variabile regolabile.

A differenza della regolazione dell'acceleratore e della frequenza, con un collegamento in cascata, un motore elettrico asincrono è collegato a una rete di alimentazione a corrente alternata trifase. Questo è un grande vantaggio di questo sistema di azionamento rispetto ai primi due. Ha anche un'efficienza maggiore rispetto a tutti gli altri sistemi. Questo vantaggio può essere spiegato dal fatto che nei sistemi in cascata viene convertita solo l'energia di scorrimento, mentre negli azionamenti in corrente continua e nei sistemi a frequenza variabile, l'intera quantità di energia consumata dal motore è soggetta a conversione.

Rispetto agli attuatori dell'acceleratore e del reostato, nonché alle frizioni a slittamento, dove l'energia di slittamento viene persa da loro nelle resistenze, i vantaggi della cascata di valvole in termini di energia sono ancora maggiori.I convertitori nel circuito del rotore di questi sistemi servono solo per il controllo della velocità. L'azionamento, realizzato utilizzando un motore asincrono, consente di realizzare impianti ad alta velocità con potenza variabile. Tali sistemi forniscono un controllo uniforme della velocità e della coppia, non richiedono un numero elevato di apparecchiature di potenza e di contatto.

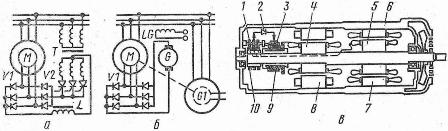

Riso. 1. Schemi di cascate: a - valvola, b - macchina valvola, c - macchina valvola a corpo singolo

La cascata di valvole ha anche una bassa potenza di controllo, è facilmente automatizzabile e ha buone proprietà dinamiche.

Va notato che nella cascata di valvole, il convertitore di frequenza del circuito del rotore non fa circolare potenza reattiva per creare un flusso magnetico rotante del motore a induzione, poiché questo flusso è creato dalla potenza reattiva che entra nel circuito dello statore.

Inoltre, il convertitore utilizzato nello stadio della valvola è progettato solo per una potenza proporzionale all'intervallo di controllo dato. Allo stesso tempo, nei sistemi con controllo di frequenza, il convertitore è coinvolto nella creazione del flusso magnetico e nella sua progettazione è necessario tenere conto dell'intera potenza dell'azionamento. Il circuito dello stadio della valvola più semplice è un circuito con un circuito CC intermedio e un convertitore EMF della valvola.

Nei circuiti valvola (Fig. A) e nelle cascate valvola-macchina (Fig. B), la corrente del rotore viene rettificata secondo un circuito a ponte trifase e un ulteriore EMF viene introdotto nel circuito di corrente rettificato nel primo alloggiamento dal convertitore di valvole, e nel secondo - dalla macchina DC. Il circuito mostrato in fig. a, è costituito da un motore a induzione M con un rotore di fase.

Un convertitore di valvola V1 è incluso nel circuito del rotore, in cui viene rettificata la corrente alternata del rotore.Con un convertitore di valvole, un inverter (convertitore di valvole V2) viene attivato attraverso l'acceleratore L, che è una fonte di EMF aggiuntiva. Il convertitore di valvole V2 è assemblato con un trasformatore T secondo un circuito neutro trifase. Solitamente utilizzato in piccoli dispositivi.

In questo schema sono chiaramente delineate le funzioni dei due convertitori di valvole: qui le valvole VI fungono da raddrizzatori, convertendo la corrente alternata del rotore a frequenza di scorrimento in corrente continua. Le valvole V2 convertono la corrente del rotore fisso in corrente alternata alla frequenza della rete, ovvero funzionano nella modalità di un inverter dipendente.

Nella cascata valvola-macchina (Fig. C), la conversione della corrente del rotore raddrizzata dal convertitore della valvola V1 in una corrente alternata con la frequenza della rete avviene con l'ausilio di una macchina a corrente continua G e di un generatore sincrono G1 . In questo circuito, le macchine G e G1 svolgono il ruolo di inverter.

Sono stati sviluppati vari schemi di cascate di valvole asincrone, ma lo schema di base e più comune è mostrato in Fig. Interessanti sono gli armadi singoli AMVK-13-4 con una potenza di 13 kW. In un caso, un motore a induzione con un rotore di fase, una macchina DC e un gruppo rotore di valvole non controllate sono posti su tale cascata.

Il dispositivo è un motore AC con regolazione continua della velocità. Questi dispositivi possono superare sovraccarichi significativi. La cascata ha una velocità nominale di 1400 min-1, una tensione di alimentazione di 380 V e un campo di regolazione di 1400-650 min-1 senza commutazione del circuito dello statore.

Quando si cambia l'avvolgimento dello statore da stella a triangolo, l'intervallo di controllo sarà 1400-400 min-1, la coppia è costante, il peso dell'unità è di 360 kg, la tensione di eccitazione è di 220 V.Il dispositivo ha una costruzione soffiata protetta. Queste unità sono applicabili nelle unità di azionamento.

Una disposizione schematica di una cascata valvola-macchina con un corpo è mostrata in Fig. v. Il rotore 5 di un motore elettrico asincrono e l'indotto 4 di una macchina a corrente continua sono montati su un albero. In un comune basamento cilindrico in acciaio 6 sono montati lo statore 7 del motore elettrico asincrono ed i poli 8 della macchina DC. Il collettore 9 e gli anelli scorrevoli 10, le spazzole del collettore 3 e le spazzole 1 del motore asincrono sono collegate tramite raddrizzatori al silicio 2. Per rimuovere il calore dalla macchina, specialmente a velocità ridotta, sono presenti speciali canali di ventilazione nel rotore e nel telaio.

Il raddrizzatore a ponte che fornisce la tensione del rotore raddrizzata all'armatura della macchina CC è assemblato da sei valvole VK-50-1.5 con una tensione inversa di 150 V. dove il risparmio energetico è essenziale.

Insieme ai vantaggi descritti dei sistemi considerati, è necessario notare i loro svantaggi: l'elevato costo dei convertitori valvola e dell'azionamento valvola-macchina, basso fattore di potenza, bassa efficienza rispetto a un motore asincrono dovuto al fatto che l'azionamento funziona alla massima velocità senza cortocircuito del motore di avvolgimento del rotore, bassa capacità di sovraccarico del motore a induzione, basso utilizzo del motore di azionamento (di circa il 5-7%), necessità di mezzi di avviamento speciali che forniscano caratteristiche di avviamento con controllo della velocità ridotto .