Saldatura ad arco elettrico

Nel metodo di saldatura ad arco elettrico, una scarica ad arco viene generata e mantenuta tra l'asta metallica dell'elettrodo e il pezzo in lavorazione. L'energia termica dell'arco fonde localmente il pezzo in lavorazione e il nucleo metallico dell'elettrodo per formare un bagno di saldatura e una scoria protettiva.

Nel metodo di saldatura ad arco elettrico, una scarica ad arco viene generata e mantenuta tra l'asta metallica dell'elettrodo e il pezzo in lavorazione. L'energia termica dell'arco fonde localmente il pezzo in lavorazione e il nucleo metallico dell'elettrodo per formare un bagno di saldatura e una scoria protettiva.

Il generatore di saldatura per saldatura ad arco elettrico fornisce corrente continua o alternata con un'intensità da 30 a 400 ampere, a seconda di vari parametri come diametro dell'elettrodo, proprietà del rivestimento dell'elettrodo, posizione di saldatura, tipo di connessione, dimensioni e caratteristiche dei pezzi. La tensione della sorgente di energia di saldatura deve essere maggiore della tensione di accensione (vedi Parametri del generatore di saldatura).

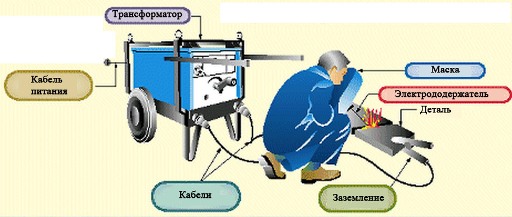

L'elettrodo rivestito è bloccato in un portaelettrodo collegato a uno dei terminali di uscita elettrica della stazione di saldatura. "Ground" è collegato alla sorgente della corrente di saldatura e si trova sul pezzo.

L'accensione dell'arco si ottiene sfregando la punta dell'elettrodo sul pezzo o avvicinando l'elettrodo di qualche millimetro alla superficie del pezzo.L'arco deve essere mantenuto in ogni momento, mantenendo costante la distanza tra la punta dell'elettrodo e il pezzo in lavorazione per evitare cortocircuiti.

Saldatura ad arco elettrico

L'elettrodo di saldatura è composto da due parti:

1. L'anima metallica è cilindrica sotto forma di un'asta al centro dell'elettrodo. Il ruolo principale dell'asta è condurre corrente elettrica e formare il metallo di saldatura.

2. Coperchio: parte cilindrica esterna dell'elettrodo. Aiuta a proteggere il bagno di fusione dall'ossidazione dell'aria atmosferica creando un'atmosfera gassosa attorno al metallo fuso. Il rivestimento forma anche una scoria protettiva nella parte superiore della saldatura. Questa scoria protegge la massa fusa dall'ossidazione e dal rapido raffreddamento. Il rivestimento svolge un ruolo importante nella stabilità e nella ionizzazione dell'arco. Il rivestimento ha una composizione chimica complessa e può includere componenti metallici, minerali e organici.

Il diametro dell'elettrodo rivestito varia da Ø 1,6 a Ø 8 mm. Lunghezza totale da 250 a 500 mm. Alcuni elettrodi possono avere un diametro di 10 … 12 mm e una lunghezza di 1000 mm per lavori speciali.

I principali tipi di rivestimenti per elettrodi di saldatura per saldatura ad arco elettrico:

1) Acido (ossido di ferro e leghe contenenti ferro).

1) Acido (ossido di ferro e leghe contenenti ferro).

2) Basico (a base di carbonato di calcio e fluoruro di calcio).

3) Cellulosa (a base di cellulosa).

4) Rutilo (a base di ossido di titanio).

5) Contiene polvere di ferro (a base di polvere metallica).

6) Speciali (combinazioni delle suddette tipologie con l'aggiunta di vari componenti).

Tipi di lavoro in cui vengono utilizzati elettrodi con rivestimenti diversi:

1) Rutilo — per operazioni di saldatura correnti.

2) Principale - per costruzioni che lavorano sotto pressione o con maggiori requisiti di resistenza.

3) Cellulosa - per la penetrazione profonda delle suture radicolari in posizione orizzontale.

Stoccaggio e preparazione degli elettrodi prima della saldatura ad arco:

Gli elettrodi rutili e basici devono essere cotti in forno a 300 gradi Celsius per 2 ore. Una volta asciutti, tali elettrodi devono essere lavorati a 120 gradi Celsius in forni portatili nell'area di saldatura. Altri elettrodi (rutili, cellulosici e acidi) sono conservati in un ambiente riscaldato e con umidità relativa inferiore al 60%.

La nuova tecnologia di produzione e il confezionamento sottovuoto degli elettrodi principali forniscono un rivestimento a bassissima umidità che non richiede ricottura e asciugatura prima dell'uso.

Elettrodi per saldatura

Modalità di saldatura ad arco con elettrodi rivestiti:

Se la forza della corrente di saldatura è bassa, la penetrazione della saldatura è bassa, l'arco elettrico è instabile e il metallo di saldatura presenta pori e inclusioni di scorie, che deteriorano le proprietà della saldatura. Ad alta corrente, il metallo fuso diventa troppo liquido.

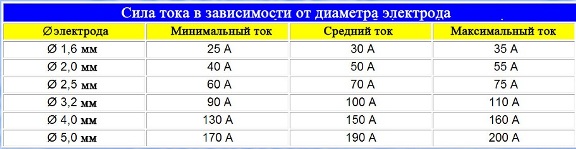

La scelta dell'amperaggio dipende da: diametro dell'elettrodo, proprietà chimiche dell'elettrodo, caratteristiche del pezzo, posizione di saldatura, spessore del pezzo.

L'intensità della corrente di saldatura diminuisce con l'aumentare della lunghezza dell'arco. Al contrario, al diminuire della lunghezza dell'arco, la corrente aumenta.

Dipendenza della corrente di saldatura dal diametro dell'elettrodo

Corrente di saldatura in funzione dello spessore del pezzo

I punti di radice sono solitamente realizzati con polarità negativa: la spina del portaelettrodo è collegata al terminale (-), la spina del morsetto di terra è collegata a (+) della sorgente di corrente.

Le passate di saldatura di finitura e il riempimento con metallo fuso vengono solitamente eseguite con polarità positiva: la spina del portaelettrodo è collegata al polo (+), la spina della pinza di massa è collegata al morsetto (-).

Una tipica composizione del posto di lavoro di un saldatore comprende:

1. Sorgente di corrente di saldatura.

2. Cavo dell'elettrodo con supporto.

3. Morsetto di terra con filo.

4. Forno portatile per elettrodi basici.

5. Maschera per saldatura speciale con occhiali colorati, guanti e abbigliamento per saldatura.

6. Martello demolitore e spazzola metallica per la pulizia delle saldature.

7. Smerigliatrice angolare elettrica per la pulizia di bordi e cuciture.

8. Schermi o tende protettive.

9. Sistema di ventilazione.

Il posto di lavoro del saldatore