Tipi e modelli di forni a resistenza elettrica indiretta

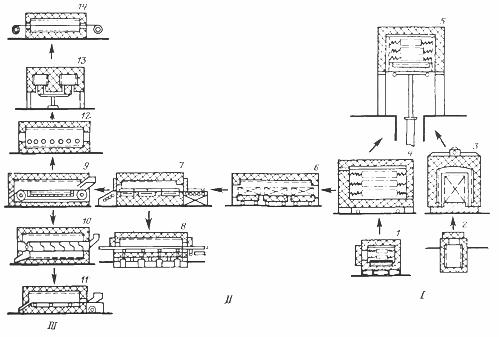

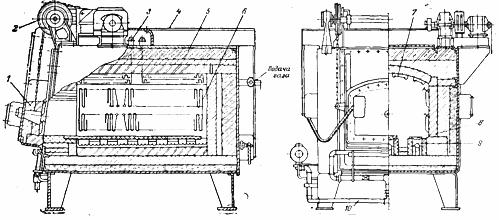

I metodi di carico e scarico dei prodotti riscaldati, nonché i metodi per spostarli nei forni a resistenza elettrica, determinano in gran parte sia il loro design che le proprietà operative. Nella fig. 1 mostra le principali tipologie di forni elettrici a resistenza, sia ad azione intermittente (cella) che ad azione continua (metodica), illustrando lo sviluppo delle modalità della loro meccanizzazione.

I metodi di carico e scarico dei prodotti riscaldati, nonché i metodi per spostarli nei forni a resistenza elettrica, determinano in gran parte sia il loro design che le proprietà operative. Nella fig. 1 mostra le principali tipologie di forni elettrici a resistenza, sia ad azione intermittente (cella) che ad azione continua (metodica), illustrando lo sviluppo delle modalità della loro meccanizzazione.

Il numero I indica i tipi di forni discontinui in cui il prodotto è fermo durante il processo di riscaldamento e solo il carico e lo scarico sono meccanizzati.

L'indice 1 si riferisce ad un forno a camera con una porta laterale attraverso la quale solitamente piccoli oggetti vengono caricati manualmente nella camera. Questo è un forno universale senza meccanizzazione.

Indice 2: un forno a tino con coperchio apribile. Qui il carico e lo scarico dei prodotti avviene attraverso l'apertura superiore del forno e quindi possono essere meccanizzati utilizzando una gru da officina o un paranco posto sopra il forno.Il sollevamento e la retrazione laterale della copertura può avvenire manualmente (con una leva) o con l'ausilio di una gru o di un paranco o infine con l'ausilio di un apposito meccanismo idraulico o elettromeccanico.

L'indice 3 corrisponde a un forno a campana. Il suo kit comprende diversi supporti rivestiti, sui quali è possibile installare una campana (campana) con riscaldatori con l'ausilio di una gru. Il carico e lo scarico avviene tramite carroponte con tappo smontato (installato su altro cavalletto). Anche lo spostamento della cappa da un supporto all'altro avviene utilizzando il bordo del ponte.

Indice 4 - forno a camera a carrello. Questi forni sono progettati per riscaldare oggetti di grandi dimensioni che non possono essere caricati manualmente. La camera del forno stessa poggia su colonne (o fondamenta) e il suo fondo è un carrello rivestito che, con l'ausilio di un argano o di un azionamento posto su di esso (semovente), può spostarsi su rotaie da sotto il forno. Il carico e lo scarico del carrello avviene con un carroponte.

L'indice 5 segna il forno elevatore. La camera del forno poggia su alte colonne, il suo fondo può essere sollevato nel forno o abbassato con un carico mediante un sollevatore idraulico. Nella posizione inferiore, il fondo del forno diventa i suoi rulli su rotaie e può essere caricato e scaricato da sotto il forno in officina sotto il carroponte. I modelli di forno 2, 3 e 5 possono essere sigillati e fatti funzionare in un'atmosfera speciale o sottovuoto.

Riso. 1. I principali tipi di forni a sella e batch

Ai numeri II e III sono indicati i forni continui, in cui i prodotti riscaldati si spostano da un'estremità all'altra del forno, e sono indicati i loro forni numero II, in cui la movimentazione dei prodotti viene effettuata periodicamente, a calci, e figura III indica le fornaci, nelle quali questo movimento avviene continuamente.

Indice 6 — forno a tunnel, in cui i prodotti sono posti su carrelli impilati, passano attraverso una camera del forno a forma di tunnel. Dopo un certo periodo di tempo, tutti i carrelli si spostano per una lunghezza pari alla lunghezza di un carrello, uno dei quali esce dal forno di scarico, mentre dall'estremità opposta del forno entra un altro carrello carico nella sua camera.

L'indice 7 mostra un forno di estrusione: un pallet di prodotti resistenti al calore è montato sul tavolo di carico (a destra). Periodicamente vengono aperte le porte alle estremità del forno e lo spintore (idraulico o elettromeccanico) spinge il pallet all'interno del forno, costringendo a muoversi l'intera fila di pallet posizionati nel forno sui binari refrattari del focolare. In questo caso esce dal forno la teglia più a sinistra, dopodiché le porte si chiudono.

L'indice 8 segnala una fornace per focolari pedonali. Sul fondo del forno, in base alla sua lunghezza, sono installate travi resistenti al calore che, tramite un azionamento, ricevono un movimento alternato in avanti. In questo caso le travi prima di spostarsi dall'estremità di carico del forno vengono sollevate dalle scanalature sul fondo, la parte inferiore del forno e le spostano lungo il forno. Prima che il movimento inverso della trave venga abbassato nelle scanalature del fondo, i prodotti si trovano sul fondo e non partecipano al movimento di ritorno delle travi. In questo modo i prodotti periodicamente, a passi, attraversano il forno dall'estremità di carico a quella di scarico.

Indice 9 per forno trasportatore.Nella camera del forno, un trasportatore a catena è teso su due alberi, la cui maglia è costituita da maglie tessute o maglie di catena stampate o colate. Con la rotazione dell'albero motore (sul lato di scarico), il trasportatore si muove dolcemente, portando con sé i prodotti caricati su di esso all'estremità di carico (destra) del forno. La costruzione del trasportatore può essere molto diversa.

L'indice 10 si riferisce a un forno rotante. La vite si trova nella camera del forno: un tamburo resistente al calore con una spirale di Archimede. Mentre il tamburo ruota, i prodotti rotolano nel tamburo, spostandosi gradualmente dall'estremità di carico a quella di scarico.

L'indice 11 mostra una fornace pulsante con una fornace. Nella parte inferiore della camera, il forno si trova su un focolare a rulli resistente al calore a forma di trogolo, sul quale è disposta l'estremità di riscaldamento del forno (a destra) con parti riscaldate. Con l'ausilio di una trasmissione eccentrica, il pod riceve un movimento alternativo, e il suo movimento all'indietro (verso il carico) è fluido, e verso lo scarico è netto, sotto l'azione di una molla con urto sugli ammortizzatori. Per questo motivo, i prodotti durante il movimento all'indietro seguono lo stesso percorso di sotto, mentre durante il movimento in avanti, per la quantità di moto dell'impatto, scivolano in avanti rispetto al focolare. Di conseguenza, i prodotti vengono spostati gradualmente mediante impulsi dall'estremità di carico del forno allo scarico.

L'indice 12 indica un forno con piani a rulli. I rulli resistenti al calore sono montati nella parte inferiore della camera, ruotano lentamente in senso antiorario. Per questo motivo, il prodotto posto sui rulli di destra (a differenza dei precedenti tre tipi di forni, questo forno è progettato per il riscaldamento di prodotti di grandi dimensioni) viene gradualmente trasportato lungo il forno fino alla sua estremità di scarico.

L'indice 13 si riferisce ad un forno rotante. È essenzialmente un forno trasportatore avvolto su un anello. La suola rotante di forma anulare fa compiere al prodotto deposto su di essa attraverso la porta di carico (nella parete laterale non rappresentata in figura) un giro completo nel forno fino alla porta di scarico posta a fianco della porta di carico.

Indice 14 per un forno di trafilatura utilizzato per riscaldare fili o nastri. Alle estremità della fornace ci sono tamburi con filo o nastro teso tra di loro. Mentre le bobine ruotano da una di esse, il nastro (o filo) si avvolge e si avvolge attorno all'altra.

Progetti di forni a bassa temperatura

I forni a bassa temperatura non possono essere altamente efficienti perché i coefficienti di trasferimento del calore per convezione naturale sono bassi. Il processo può essere potenziato introducendo una circolazione artificiale mediante l'installazione di un aspiratore sul tetto del forno o dell'armadio e, per ridurre il consumo di calore per il riscaldamento dell'aria, può essere organizzato circolarmente. In questo caso il ventilatore, aspirando l'aria nella parte superiore del forno, la convoglia lungo il canale laterale termoisolato e la espelle nella parte inferiore del forno.

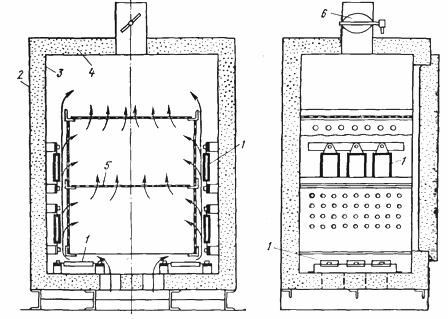

Se è necessario asciugare i prodotti e quindi rimuovere l'umidità evaporata dalle parti riscaldate, allora viene organizzata una circolazione mista, in cui parte dell'aria viene aspirata dal ventilatore dal mobile, e parte dall'ambiente (Fig. 2). La temperatura massima di riscaldamento dei prodotti in questo tipo di forni ed essiccatori di solito non supera i 200 — 300 ° C.

Riso. 2. Forno a circolazione naturale: 1 — elementi riscaldanti, 2 — telaio esterno, 3 — telaio interno, 4 — isolamento termico, 5 — ripiano parti, 6 — serranda per la regolazione dell'aria.

Il design di un forno a circuito chiuso per il riscaldamento di piccoli prodotti metallici in uno strato o prodotti lunghi è mostrato in Fig. 3.

Riso. 3. Forni a camera a circolazione forzata d'atmosfera e riscaldatore elettrico

Si tratta di un forno a tino per la tempra di prodotti siderurgici, nel quale vengono inseriti cestelli in materiale termoresistente con fondo grigliato o forato e riempiti con i prodotti da riscaldare.

I riscaldatori sono posti lateralmente al forno, attorno al cestello, ma sono separati da esso da uno schermo resistente al calore per evitare l'irraggiamento diretto e il conseguente surriscaldamento dei prodotti adiacenti alle pareti del cestello. Nella parte inferiore il forno è dotato di una ventola che convoglia l'aria riscaldata attraverso i cestelli. Quest'aria viene quindi deviata radialmente nello spazio anulare tra il cestello e le pareti del forno e viene riscaldata lavando le resistenze.

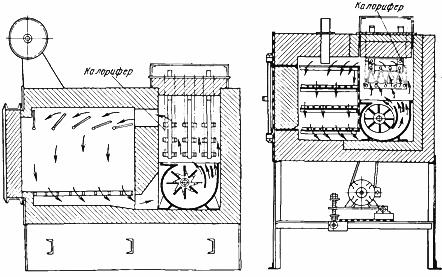

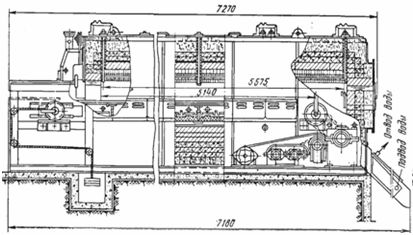

Nella fig. 4 mostra un forno per l'asciugatura degli elettrodi di saldatura ad una temperatura di 400 ° C. Potenza del forno 210 kW, gli elettrodi vengono posizionati su carrelli, telai e con l'ausilio di uno spintore idraulico e di un estrattore vengono condotti attraverso il forno. Il forno ha una ventola interna 6 e ventole esterne 10.

I riscaldatori si trovano sulle pareti laterali del forno. Pertanto, in questo forno, i flussi d'aria sono diretti perpendicolarmente alla linea di movimento dei prodotti. Tali forni possono essere costruiti multizona.

Riso. 4. Forno di essiccazione a spinta elettrica: 1 - spinta, 2 - carrello, 3 - tavolo, 4 - telai per posizionare gli elettrodi, 5 - camera di riscaldamento, 6 - ventola del forno, 7 - condotto dell'aria, 8 - draga, 9 - sollevamento idraulico della porta unità, 10 - ventola esterna

Modelli di forni a media temperatura

I forni a media temperatura per il trattamento termico sono estremamente diversi. Il forno più semplice e allo stesso tempo universale è il forno a camera (Fig. 5). Consiste in una camera rettangolare con rivestimento ignifugo e isolamento termico, coperta da un tetto e inserita in un involucro metallico.

Il carico e lo scarico del forno avviene attraverso l'apertura nella parete frontale, coperta da una porta. I riscaldatori si trovano nel focolare e sulle pareti laterali del forno, meno spesso sul tetto. Nei forni molto grandi, le resistenze sono posizionate sia sul retro del forno che sulle porte per garantire una distribuzione più uniforme della temperatura nella camera del forno. I riscaldatori di fondo sono solitamente ricoperti da piastre refrattarie su cui vengono posizionati i prodotti riscaldati.

Le porte dei forni a camera, di norma, sono realizzate a sollevamento, nei piccoli forni con azionamento manuale oa pedale (con azionamento a pedale la mano dell'operaio rimane libera), in quelli più grandi - con elettromeccanici. Nel secondo caso, nelle posizioni superiore e inferiore della porta sono installati interruttori di finecorsa che spengono il motore elettrico nelle posizioni finali.

Riso. 5. Forno elettrico a camera con riscaldatori metallici e cortina di fiamma: 1 - porta, 2 - meccanismo di sollevamento della porta, 3 - uscita del riscaldatore, 4 - rivestimento, 5 - rivestimento, 6 - riscaldatori laterali, 7 - riscaldatori a tetto, 8 - focolari, 9 - riscaldatori, 10 - dispositivo a cortina di fiamma.

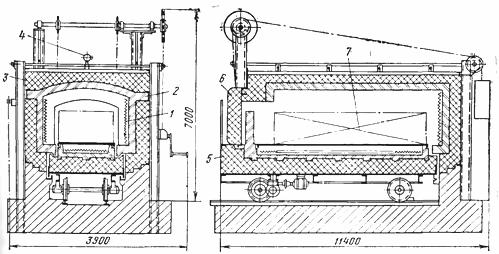

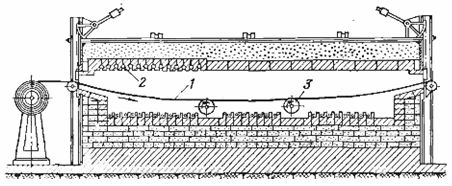

I forni a camera su carrelli sono utilizzati per la ricottura o altri trattamenti termici di pezzi di grandi dimensioni che non possono essere caricati manualmente nel forno, sono una camera senza fondo e solitamente senza parete frontale poggiante su colonne (Fig.6) e un carrello su rulli, su cui sono montate la suola e la parete frontale del forno, che si muovono su rotaie con l'ausilio di un azionamento elettrico o di un argano elettromeccanico. Il carrello parte da sotto il forno, i pezzi vengono caricati su di esso con una gru, quindi si sposta sotto la camera e il forno viene acceso per il riscaldamento.

Riso. 6. Forno a camera con suola mobile: 1 - riscaldatori, 2 - muratura refrattaria, 3 - isolamento termico, 4 - termocoppia, 5 - cassetto, 6 - porta, 7 - gabbia

Dopo la fine del ciclo di ricottura, il carrello esce nuovamente dal forno e viene scaricato. I riscaldatori del forno sono solitamente posizionati sui lati, sulle pareti posteriori e anteriori e nel focolare, e talvolta anche per fornire un riscaldamento più uniforme lungo la volta. I riscaldatori della parete inferiore e anteriore sono alimentati da cavi flessibili o contatti a lama. Tali forni sono economici solo con una grande carica, raggiungendo una capacità di 100 tonnellate e oltre e una capacità di 3000 - 5000 kW.

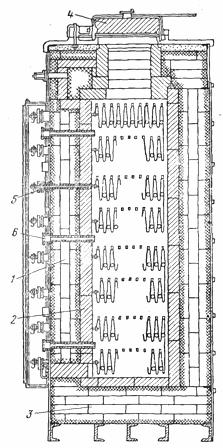

Il secondo gruppo generale di forni discontinui sono i forni a tino. Sono realizzati sotto forma di fusti rotondi, quadrati o rettangolari, aperti superiormente e coperti da un coperchio (Fig. 7).

Riso. 7. Forno elettrico a pozzo: 1 - riscaldatori, 2 - muratura refrattaria, 3 - isolamento termico, 4 - coperchio del forno, 5 - uscita del riscaldatore, 6 - termocoppia.

I riscaldatori nei forni a tino sono solitamente installati sulle pareti laterali (i riscaldatori inferiori sono installati raramente, soprattutto nei forni rettangolari piatti). A volte nei forni rotondi progettati per riscaldare una carica cilindrica cava (fasci di filo, rotoli di stagno), inoltre, lungo l'asse è posizionato un riscaldatore centrale verticale. Speciali guide resistenti al calore proteggono i riscaldatori da eventuali danni quando gli oggetti vengono inseriti o rimossi dal forno o dai cestelli degli alimenti.

I forni a tino sono talvolta realizzati molto in profondità per il trattamento termico di pozzi e tubi (profondità pari o superiore a 10 m) con diverse zone di calore per garantire un riscaldamento uniforme lungo l'altezza. Allo stesso tempo, un lotto di tubi viene raccolto all'esterno del forno, fissato in un'apposita sospensione e calato nel forno da una gru.

Questi forni sono meno flessibili dei forni a camera, ma in alcuni casi presentano notevoli vantaggi. Il carico e lo scarico di prodotti pesanti nel forno può essere effettuato facilmente con un carroponte convenzionale in officina o, se non è disponibile, con un paranco o un blocco. Occupano meno spazio in quanto solitamente sono interrate nel terreno per facilitarne la manutenzione. Sono facili da sigillare e quindi riducono l'ossidazione del prodotto creando una tenuta di sabbia, olio o acqua per il coperchio.

Grazie alla loro maggiore compattezza e alla migliore tenuta dei coperchi rispetto alle porte, le perdite di questi forni sono inferiori a quelle dei forni a camera e ammontano dal 15 al 25% della potenza nominale.

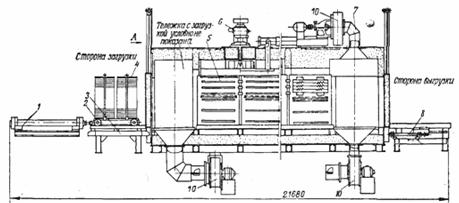

Le costruzioni dei forni metodici differiscono principalmente a seconda dell'uso dell'uno o dell'altro meccanismo per spostare i prodotti riscaldati all'interno del forno. Quindi, i forni a nastro trasportatore hanno un nastro trasportatore, un nastro senza fine teso tra due alberi, uno dei quali è guidato e azionato in rotazione da un motore speciale. I pezzi vengono posizionati sul trasportatore manualmente o con un apposito alimentatore e movimentati su di esso dall'estremità di carico del forno all'estremità di scarico.

Riso. 8. Forno di indurimento del trasportatore elettrico

Il nastro trasportatore è costituito da rete intrecciata di nicromo (per le parti più leggere) o da piastre stampate e tondini che le collegano, e per le parti pesanti - da maglie di catena stampate o fuse. In quest'ultimo caso, l'albero motore del trasportatore è dentato e svolge il ruolo di ingranaggi, i cui denti si inseriscono tra le maglie della catena.

Il convogliatore può essere collocato nella camera del forno nel suo complesso, insieme ai due alberi, nel qual caso è sempre riscaldato e quindi il calore accumulato in esso viene immagazzinato.

Gli svantaggi di questo design sono: condizioni operative molto difficili dei due alberi del trasportatore nella zona ad alta temperatura, la difficoltà nella loro riparazione (bassa accessibilità) e l'inconveniente di caricare parti sulla superficie calda del trasportatore. questo deve raffreddare gli alberi con acqua, il che comporta perdite di calore piuttosto significative, per questo motivo le estremità del trasportatore e il suo ramo inferiore vengono spesso rimosse dal rivestimento. Naturalmente in questo caso il trasportatore si avvicina all'estremità carica del forno raffreddato, e quindi il calore da esso accumulato scompare. Queste perdite di calore sono maggiori di quelle con acqua di raffreddamento nei forni a nastro chiuso.

I riscaldatori in un forno a nastro si trovano principalmente sul tetto e nel focolare, sotto il ramo superiore del nastro trasportatore, meno spesso sulle pareti laterali della camera. I forni a nastro vengono utilizzati per riscaldare solo parti relativamente piccole fino a 900 ° C, poiché a temperature più elevate il funzionamento delle parti caricate meccanicamente del nastro trasportatore diventa inaffidabile.

Un gruppo speciale è costituito dai cosiddetti forni di stiro, che vengono utilizzati per riscaldare fili o nastri di acciaio e metalli non ferrosi.Sono una camera con riscaldatori attraverso i quali viene fatta passare una striscia o un fascio di fili ad alta velocità (fino a 0,5 m / s) (fig. nove). Nei forni di stiro si ottiene un riscaldamento molto uniforme e i difetti del trattamento termico possono essere ridotti a zero.

Riso. 9. Forno a nastro di stiramento: 1 - nastro riscaldato, 2 - riscaldatori del forno, 3 - rulli di supporto.

Progetti di forni ad alta temperatura

Il più comune è il gruppo di forni con resistenze a carburatore. I riscaldatori al carborundum possono funzionare fino a 1450 ° C, quindi i forni con riscaldatori al carborundum coprono l'intervallo 1200 - 1400 ° C. Differiscono dai forni a media temperatura con un rivestimento più spesso costituito da almeno tre strati.

Poiché la resistenza delle aste cambia notevolmente durante il riscaldamento e, inoltre, per evitare il loro danneggiamento, è necessario un riscaldamento relativamente lento a 850 ° C a tensione ridotta, quindi i forni ad alta temperatura con riscaldatori a carburund vengono forniti con trasformatori di controllo, che consentono di cambiare la tensione di alimentazione a piccoli passi almeno in un rapporto di 2:1.

Anche questo è necessario, poiché durante il funzionamento le aste invecchiano, aumentandone la resistenza, per cui è necessario aumentare la tensione ad essa fornita per mantenere la precedente potenza del forno.

A causa dell'invecchiamento, che avviene con intensità diversa per le singole aste, si sconsiglia di collegarle in serie a causa di possibili diverse variazioni della loro resistenza durante il riscaldamento.Se invece una delle sbarre collegate in parallelo si guasta, non può essere sostituita con una nuova, poiché la resistenza delle altre sbarre è già aumentata, è necessario sostituirle tutte con delle nuove, oppure prelevare da vecchie , barre già funzionanti, ciascuna con una resistenza adatta a queste condizioni.

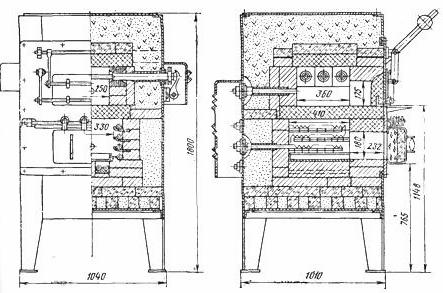

Riso. 10. Forno a camera ad alta temperatura. La camera inferiore con resistenze metalliche è utilizzata per il riscaldamento, quella superiore per l'alta temperatura con resistenze in carburo di silicio.