Basi fisiche dei metodi per il riscaldamento ad alta frequenza di dielettrici (essiccamento dielettrico)

Nei processi tecnologici industriali è spesso necessario riscaldare materiali appartenenti al gruppo dei dielettrici e dei semiconduttori. Rappresentanti tipici di tali materiali sono vari tipi di gomma, legno, tessuti, plastica, carta, ecc.

Per il riscaldamento elettrico di tali materiali vengono utilizzate installazioni che sfruttano la capacità di dielettrici e semiconduttori di grippare se esposti a un campo elettrico alternato.

Il riscaldamento avviene perché in questo caso parte dell'energia del campo elettrico viene irrimediabilmente persa trasformandosi in calore (riscaldamento dielettrico).

Da un punto di vista fisico, questo fenomeno si spiega con il consumo di energia di spostamento cariche elettriche negli atomi e nelle molecole, causata dall'azione di un campo elettrico alternato.

A causa del riscaldamento simultaneo dell'intero volume del prodotto riscaldamento dielettrico particolarmente indicato per applicazioni che richiedono un'asciugatura uniforme e delicata.Questa soluzione è particolarmente adatta per l'essiccazione di prodotti termosensibili nell'industria alimentare, industriale e medicale per preservarne tutte le proprietà.

È importante notare che l'effetto di un campo elettrico su un dielettrico o semiconduttore si verifica anche in assenza di contatto elettrico diretto tra gli elettrodi e il materiale. È solo necessario che il materiale si trovi nell'area del campo elettrico che agisce tra gli elettrodi.

L'uso di campi elettrici ad alta frequenza per riscaldare i dielettrici fu proposto negli anni '30. Ad esempio, il brevetto US 2,147,689 (depositato a Bell Telephone Laboratories nel 1937) afferma: "La presente invenzione si riferisce ad un dispositivo di riscaldamento per dielettrici, e lo scopo della presente invenzione è di riscaldare tali materiali in modo uniforme e sostanzialmente simultaneo".

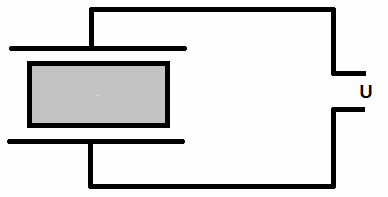

Nella figura è mostrato lo schema più semplice di un dispositivo per il riscaldamento con un dielettrico sotto forma di due elettrodi piatti a cui è applicata una tensione alternata e un materiale riscaldato posto tra gli elettrodi.

Circuito di riscaldamento dielettrico

Il diagramma mostrato è condensatore elettrico, in cui il materiale riscaldato funge da isolante tra le piastre.

La quantità di energia assorbita dal materiale componente di potenza attiva è determinata e si trova nel seguente rapporto:

P = USe·I perchéphi = USe2·w C tg delta,

dove UTo — tensione sulle piastre del condensatore; C è la capacità del condensatore; tg delta — angolo di perdita dielettrica.

Delta di iniezione (angolo delle perdite dielettriche) angolo complementare fi fino a 90 ° (fi è l'angolo di spostamento tra i componenti di potenza attiva e reattiva) e poiché in tutti i dispositivi di riscaldamento dielettrico l'angolo è vicino a 90 °, possiamo assumere che il coseno phi approssimativamente uguale alla tangente delta.

Per un condensatore ideale senza perdite, l'angolo fi= 90 °, cioè i vettori corrente e tensione sono reciprocamente perpendicolari e il circuito ha un valore puramente potere reattivo.

La presenza di un angolo di perdita dielettrica diverso da zero è un fenomeno indesiderato per i condensatori convenzionali perché provoca perdite di energia.

Negli impianti di riscaldamento dielettrico, sono proprio queste perdite che rappresentano un effetto utile. Il funzionamento di tali impianti con un angolo di perdita delta = 0 non è possibile.

Per elettrodi paralleli piatti (condensatore piatto), la potenza per unità di volume del materiale tra gli elettrodi può essere calcolata con la formula

Py = 0.555·e daTgdelta,

dove f è la frequenza, MHz; Ru — potenza specifica assorbita, W / cm3, e — intensità del campo elettrico, kv / cm; da = e / do è la costante dielettrica relativa del materiale.

Questo è YIl confronto mostra che l'efficienza del riscaldamento dielettrico è determinata da:

-

parametri del campo elettrico generato dall'impianto (e ed f);

-

proprietà elettriche dei materiali (tangente di perdita dielettrica E costante dielettrica relativa del materiale).

Come mostra l'analisi della formula, l'efficienza dell'impianto aumenta con l'aumentare dell'intensità e della frequenza del campo elettrico. In pratica, questo è possibile solo entro certi limiti.

A una frequenza superiore a 4-5 MHz, l'efficienza elettrica del generatore-convertitore ad alta frequenza diminuisce drasticamente, quindi l'uso di frequenze più alte risulta economicamente non redditizio.

Il valore più alto dell'intensità del campo elettrico è determinato dalla cosiddetta intensità del campo di rottura per ogni specifico tipo di materiale lavorato.

Quando viene raggiunta la forza del campo di rottura, si verifica una violazione locale dell'integrità del materiale o il verificarsi di un arco elettrico tra gli elettrodi e la superficie del materiale. A questo proposito, la forza del campo di lavoro deve essere sempre inferiore a quella del crollo.

Le proprietà elettriche del materiale dipendono non solo dalla sua natura fisica, ma anche dai parametri variabili che caratterizzano il suo stato: temperatura, umidità, pressione, ecc.

Questi parametri cambiano durante il processo tecnologico, che deve essere preso in considerazione nel calcolo dei dispositivi di riscaldamento dielettrico. Solo con la corretta considerazione di tutti questi fattori nella loro interazione e cambiamento, può essere garantito l'uso economicamente e tecnologicamente vantaggioso dei dispositivi di riscaldamento dielettrico nell'industria.

Una pressa per colla ad alta frequenza è un dispositivo che utilizza il riscaldamento dielettrico, ad esempio, per accelerare l'incollaggio del legno. Il dispositivo stesso è praticamente una normale pressa per colla. Dispone però anche di elettrodi speciali per creare un campo elettrico ad alta frequenza nella parte da incollare. Il campo rapidamente (entro poche decine di secondi) aumenta la temperatura del prodotto, solitamente fino a 50 - 70 ° C. Ciò accelera notevolmente l'asciugatura della colla.

A differenza del riscaldamento ad alta frequenza, il riscaldamento a microonde è un riscaldamento dielettrico con una frequenza superiore a 100 MHz e le onde elettromagnetiche possono essere emesse da un piccolo emettitore e dirette verso un oggetto attraverso lo spazio.

I moderni forni a microonde utilizzano onde elettromagnetiche a frequenze molto più elevate rispetto ai riscaldatori ad alta frequenza. Le tipiche microonde domestiche operano nella gamma di 2,45 GHz, ma ci sono anche microonde a 915 MHz. Ciò significa che la lunghezza d'onda delle onde radio utilizzate nel riscaldamento a microonde va da 0,1 cm a 10 cm.

Ha luogo la generazione di oscillazioni a microonde nei forni a microonde con magnetron.

Ogni impianto di riscaldamento dielettrico è costituito da un generatore a convertitore di frequenza e da un dispositivo elettrotermico, un condensatore con piastre di forma speciale. Perché il riscaldamento dielettrico richiede un'alta frequenza (da centinaia di kilohertz a unità di megahertz).

Il compito più importante della tecnologia per il riscaldamento di materiali dielettrici con correnti ad alta frequenza è garantire la modalità necessaria durante l'intero processo di lavorazione.La soluzione a questo problema è complicata dal fatto che le proprietà elettriche dei materiali cambiano durante il riscaldamento, l'essiccazione o a seguito di altri cambiamenti nello stato del materiale. La conseguenza di ciò è una violazione del regime termico del processo e un cambiamento nella modalità di funzionamento del generatore di lampade.

Entrambi i fattori giocano un ruolo significativo. Pertanto, quando si sviluppa una tecnologia per il riscaldamento di materiali dielettrici con correnti ad alta frequenza, è necessario studiare attentamente le proprietà del materiale lavorato e analizzare il cambiamento di queste proprietà durante l'intero ciclo tecnologico.

La costante dielettrica di un materiale dipende dalle sue proprietà fisiche, dalla temperatura, dall'umidità e dai parametri del campo elettrico. La costante dielettrica di solito diminuisce man mano che il materiale si asciuga e in alcuni casi può cambiare decine di volte.

Per la maggior parte dei materiali, la dipendenza dalla frequenza della costante dielettrica è meno pronunciata e dovrebbe essere presa in considerazione solo in alcuni casi. Per la pelle, ad esempio, questa dipendenza è significativa nella regione a bassa frequenza, ma all'aumentare della frequenza diventa insignificante.

Come già accennato, la costante dielettrica dei materiali dipende dalla variazione di temperatura che accompagna sempre i processi di essiccazione e riscaldamento.

Anche la tangente dell'angolo delle perdite dielettriche non rimane costante durante la lavorazione, e questo ha un impatto significativo sull'andamento del processo tecnologico, poiché la tangente delta caratterizza la capacità del materiale di assorbire l'energia di un campo elettrico alternato.

In larga misura, la tangente dell'angolo di perdita dielettrica dipende dal contenuto di umidità del materiale. Per alcuni materiali, il delta tangente cambia di diverse centinaia di volte rispetto al suo valore iniziale entro la fine del processo di lavorazione. Così, ad esempio, per il filato, quando l'umidità passa dal 70 all'8%, la tangente dell'angolo di assorbimento diminuisce di 200 volte.

Una caratteristica importante del materiale è sollecitazione del campo elettrico di rottura permesso da questo materiale.

L'aumento della forza di rottura del campo elettrico limita la possibilità di aumentare la tensione sulle armature del condensatore e determina quindi il limite superiore della potenza installabile.

Un aumento della temperatura e dell'umidità del materiale, così come la frequenza del campo elettrico, porta ad una diminuzione dell'intensità del campo di rottura.

Per garantire una modalità tecnologica predeterminata anche con variazioni dei parametri elettrici del materiale durante il processo di essiccazione, è necessario regolare la modalità operativa del generatore. Con la corretta modifica della modalità operativa del generatore, è possibile raggiungere condizioni ottimali durante l'intero ciclo di funzionamento e ottenere un'elevata efficienza dell'impianto.

Il design del condensatore funzionante è determinato dalla forma e dalle dimensioni delle parti riscaldate, dalle proprietà del materiale riscaldato, dalla natura del processo tecnologico e, infine, dal tipo di produzione.

Nel caso più semplice, è costituito da due o più lastre piatte parallele tra loro. I piatti possono essere orizzontali e verticali. Gli elettrodi piatti vengono utilizzati negli impianti per l'essiccazione di legname segato, traversine, filati, incollaggio di compensato.

L'uniformità dei materiali riscaldanti dipende dall'uniformità della distribuzione del campo elettrico su tutto il volume dell'oggetto trattato.

La presenza di disomogeneità nella struttura del materiale, un traferro variabile tra l'elettrodo e la superficie esterna del pezzo, la presenza di masse conduttive (supporti, supporti, ecc.) in prossimità degli elettrodi portano ad una distribuzione non uniforme della corrente elettrica campo.

Pertanto, in pratica, viene utilizzata un'ampia varietà di opzioni di progettazione per condensatori funzionanti, ognuna delle quali è progettata per un determinato processo tecnologico.

Gli impianti per il riscaldamento con un dielettrico in un campo elettrico ad alta frequenza hanno un'efficienza relativamente bassa a un costo piuttosto elevato delle apparecchiature incluse in questi impianti. Pertanto, l'uso di tale metodo può essere giustificato solo dopo uno studio approfondito e un confronto degli indicatori economici e tecnologici dei diversi metodi di riscaldamento.

Un convertitore di frequenza è necessario per tutti i sistemi di riscaldamento dielettrico ad alta frequenza. L'efficienza complessiva di tali convertitori è definita come il rapporto tra la potenza fornita alle piastre del condensatore e la potenza ricevuta dalla rete elettrica.

I valori del coefficiente di azione utile sono compresi tra 0,4 e 0,8. La quantità di efficienza dipende dal carico sul convertitore di frequenza. Di norma, la massima efficienza del convertitore si ottiene quando è normalmente caricata.

Gli indicatori tecnici ed economici degli impianti di riscaldamento dielettrico dipendono in modo significativo dalla progettazione del dispositivo elettrotermico. Il design opportunamente selezionato di quest'ultimo garantisce un'elevata efficienza e un fattore di tempo della macchina.

Guarda anche:

Dielettrici in un campo elettrico