Controllo automatico della temperatura nei forni elettrici

Nei forni a resistenza elettrica, nella maggior parte dei casi, viene utilizzato il tipo più semplice di controllo della temperatura - controllo a due posizioni, in cui l'elemento esecutivo del sistema di controllo - il contattore ha solo due posizioni finali: «on» e «off» .

Nei forni a resistenza elettrica, nella maggior parte dei casi, viene utilizzato il tipo più semplice di controllo della temperatura - controllo a due posizioni, in cui l'elemento esecutivo del sistema di controllo - il contattore ha solo due posizioni finali: «on» e «off» .

Nello stato acceso, la temperatura del forno aumenta, poiché la sua potenza è sempre selezionata con un margine e la corrispondente temperatura di stato stazionario supera notevolmente la sua temperatura operativa. Quando è spento, la temperatura del forno diminuisce esponenzialmente.

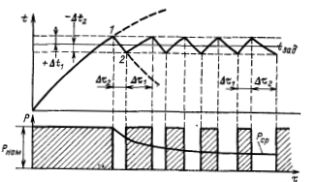

Per il caso idealizzato in cui non vi è alcun ritardo dinamico nel sistema controller-forno, il funzionamento del controller on-off è mostrato in Fig. 1, in cui nella parte superiore è data la dipendenza della temperatura del forno dal tempo, e nella parte inferiore la corrispondente variazione della sua potenza.

Riso. 1. Schema di funzionamento idealizzato di un regolatore di temperatura a due posizioni

Quando il forno si riscalda, all'inizio la sua potenza sarà costante e pari a quella nominale, quindi la sua temperatura salirà al punto 1 quando raggiungerà il valore Tbutt + ∆t1. A questo punto entrerà in funzione il regolatore, il teleruttore spegnerà il forno e la sua potenza scenderà a zero. Di conseguenza, la temperatura del forno inizierà a diminuire lungo la curva 1-2 fino a raggiungere il limite inferiore della zona morta. A questo punto il forno si riaccenderà e la sua temperatura ricomincerà a salire.

Pertanto, il processo di regolazione della temperatura del forno secondo il principio delle due posizioni consiste nel suo cambiamento lungo una curva a sega attorno al valore impostato negli intervalli +∆t1, -∆t1 determinati dalla zona morta del controller.

La potenza media del forno dipende dal rapporto tra gli intervalli di tempo del suo stato acceso e spento. Man mano che il forno si riscalda e si carica, la curva di riscaldamento del forno diventerà più ripida e la curva di raffreddamento del forno sarà più piatta, quindi il rapporto del periodo di ciclo diminuirà e quindi anche la potenza media Pav diminuirà.

Con il controllo a due posizioni, la potenza media del forno viene sempre regolata sulla potenza necessaria per mantenere una temperatura costante. La zona morta dei termostati moderni può essere ridotta molto e portata a 0,1-0,2 ° C. Tuttavia, le fluttuazioni effettive della temperatura del forno possono essere molte volte maggiori a causa del ritardo dinamico nel sistema controller-forno.

La fonte principale di questo ritardo è l'inerzia del sensore della termocoppia, soprattutto se è dotato di due gusci protettivi, ceramici e metallici.Maggiore è questo ritardo, più le fluttuazioni di temperatura del riscaldatore superano la banda morta del controller. Inoltre, le ampiezze di queste oscillazioni dipendono fortemente dall'eccesso di potenza del forno. Quanto più la potenza di commutazione del forno supera la potenza media, tanto maggiori sono queste oscillazioni.

La sensibilità dei moderni potenziometri automatici è molto elevata e può soddisfare qualsiasi esigenza. Al contrario, l'inerzia del sensore è grande. Pertanto, una termocoppia standard in una punta di porcellana con una copertura protettiva ha un ritardo di circa 20-60 s. Pertanto, nei casi in cui le fluttuazioni di temperatura sono inaccettabili, come sensori vengono utilizzate termocoppie aperte non protette. Tuttavia, ciò non è sempre possibile a causa di possibili danni meccanici al sensore, nonché correnti di dispersione attraverso la termocoppia nei dispositivi, causandone il malfunzionamento.

È possibile ottenere una riduzione della riserva di carica se il forno non viene acceso e spento, ma viene commutato da uno stadio di potenza all'altro e lo stadio superiore dovrebbe essere solo leggermente superiore alla potenza consumata dal forno e il inferiore - non molto meno. In questo caso le curve di riscaldamento e raffreddamento del forno saranno molto piatte e la temperatura difficilmente supererà la zona morta del dispositivo.

Per effettuare tale passaggio da uno stadio di potenza all'altro, è necessario poter regolare la potenza del forno in modo graduale o graduale. Tale regolazione può essere effettuata nei seguenti modi:

1) commutazione dei riscaldatori del forno, ad esempio, da «triangolo» a «stella».Una regolazione così approssimativa è associata a una violazione dell'uniformità della temperatura e viene utilizzata solo negli apparecchi di riscaldamento elettrico domestico,

2) collegamento in serie con il forno con resistenza attiva o reattiva regolabile. Questo metodo è associato a perdite di energia molto elevate o a una riduzione del fattore di potenza dell'impianto,

3) alimentazione del forno tramite trasformatore di regolazione o autotrasformatore con commutazione del forno a diversi livelli di tensione. Anche in questo caso la regolazione è graduale e relativamente grossolana, poiché la tensione di alimentazione è regolata e la potenza del forno è proporzionale al quadrato di questa tensione. Inoltre, ci sono ulteriori perdite (nel trasformatore) e riduzione del fattore di potenza,

4) controllo di fase con dispositivi a semiconduttore. In questo caso, il forno è alimentato da tiristori, il cui angolo di commutazione viene modificato dal sistema di controllo. In questo modo è possibile ottenere un controllo regolare della potenza del forno su un ampio intervallo, quasi senza perdite aggiuntive, utilizzando metodi di controllo continui: proporzionale, integrale, proporzionale-integrale. Secondo questi metodi, per ogni istante di tempo, deve essere soddisfatta la corrispondenza tra la potenza assorbita dal forno e la potenza rilasciata nel forno.

Il più efficace di tutti i metodi di controllo della temperatura nei forni elettrici è la regolazione degli impulsi con regolatori a tiristori.

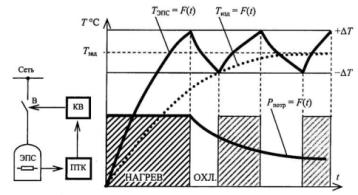

Il processo di controllo degli impulsi della potenza del forno è mostrato in Fig. 2. La frequenza operativa dei tiristori viene selezionata in base all'inerzia termica del forno a resistenza elettrica.

Riso. 2.Forno a resistenza elettrica con regolatore di temperatura a impulsi a tiristori

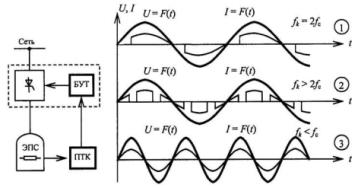

Esistono tre metodi principali di regolazione della frequenza cardiaca:

— controllo dell'impulso alla frequenza di commutazione — ek = 2ev (dove ek è la frequenza della corrente di rete di alimentazione) con una variazione del momento di accensione del tiristore è chiamato impulso di fase o fase (curve 1),

— è possibile la regolazione degli impulsi con una maggiore frequenza di commutazione

— regolazione ad impulsi con frequenza di commutazione ridotta (curve 3).

Attraverso il controllo degli impulsi, è possibile ottenere un controllo uniforme della potenza su un'ampia gamma senza perdite aggiuntive, garantendo la conformità con il forno consumato e l'alimentazione dalla rete.

Riso. 3. Schema di collegamento del regolatore continuo di temperatura

Gli elementi principali del circuito: BT - blocco di tiristori costituito da 6 tiristori, collegati due in parallelo in ciascuna fase del forno, MA - blocco di controllo del tiristore, genera un segnale agli elettrodi di controllo del tiristore, PTC - dispositivo di controllo del calore, riceve un segnale dal sensore di temperatura, elabora ed emette una discrepanza in NO, PE - elemento potenziometro, ha un cursore spostato da ED con una trasmissione meccanica, a seconda del segnale DT, DT - sensore di temperatura (termocoppia), ISN - sorgente di tensione CC stabilizzata, KL - contattore lineare, VA1, VA2 - interruttori automatici per proteggere i circuiti dai cortocircuiti.