Installazione motori DC

La regolazione dei motori elettrici a corrente continua viene effettuata nel seguente ambito: esame esterno, misura delle resistenze degli avvolgimenti alla corrente continua, misura delle resistenze di isolamento degli avvolgimenti rispetto all'involucro e tra di essi, prova dell'isolamento tra le spire del avvolgimento dell'indotto, corsa di prova.

La regolazione dei motori elettrici a corrente continua viene effettuata nel seguente ambito: esame esterno, misura delle resistenze degli avvolgimenti alla corrente continua, misura delle resistenze di isolamento degli avvolgimenti rispetto all'involucro e tra di essi, prova dell'isolamento tra le spire del avvolgimento dell'indotto, corsa di prova.

L'ispezione esterna di un motore CC, così come l'ispezione di un motore a induzione, inizia con uno scudo. Sulla targhetta del motore DC devono essere indicati i seguenti dati:

- il nome o il marchio del produttore,

- tipo di macchina,

- numero di serie della macchina,

- dati nominali (potenza, tensione, corrente, velocità),

- modo per eccitare la macchina,

- anno di emissione,

- peso e GOST della macchina.

Terminali di avvolgimento motore permanente devono essere isolati in modo affidabile l'uno dall'altro e dal corpo, la distanza tra loro e il corpo deve essere di almeno 12-15 mm. Particolare attenzione durante l'esame esterno è rivolta a collettore e il meccanismo delle spazzole (spazzole, traverse e portaspazzole), in quanto il loro stato influisce notevolmente sulla commutazione della macchina e, quindi, sulla stabilità del suo funzionamento.

Durante l'ispezione del collettore, sono convinti che non vi siano tracce di frese, fori, macchie di vernice e vernice sulla superficie di lavoro, nonché tracce di depositi carboniosi dovuti a un funzionamento insoddisfacente del meccanismo della spazzola. L'isolamento tra le piastre del collettore deve essere selezionato a una profondità di 1–2 mm, i bordi delle piastre devono essere smussati con una larghezza di 0,5–1 mm (a seconda della potenza del motore). Gli spazi tra le piastre devono essere completamente puliti - non devono contenere trucioli di metallo o trucioli di legno, polvere di spazzole di grafite, olio, vernice, ecc.

Il funzionamento di un motore a corrente continua, e in particolare il suo meccanismo a spazzole, è influenzato dalle perdite del collettore e dalle sue vibrazioni. Maggiore è la velocità periferica del collettore, minore è la perdita ammissibile. Per i motori ad alta velocità, il valore di perdita massimo consentito non deve superare 0,02-0,025 mm. L'entità dell'ampiezza della vibrazione viene misurata con un indicatore a quadrante.

Durante la misurazione, la punta dell'indicatore viene premuta contro la superficie nella direzione in cui verrà misurata la vibrazione. Poiché la superficie del collettore è interrotta (le piastre del collettore e le rientranze si alternano), viene utilizzata una spazzola ben affilata, sulla quale deve poggiare la punta dell'indicatore. L'alloggiamento dell'indicatore deve essere fissato a una base priva di vibrazioni.

Durante la misurazione, il puntatore dell'indicatore oscilla con la frequenza della vibrazione misurata entro un certo angolo, il cui valore è stimato sulla scala dell'indicatore in centesimi di millimetro. Tuttavia, questo dispositivo può misurare le vibrazioni a velocità fino a 750 giri/min.Per i motori con una velocità di rotazione superiore a 750 giri / min, è necessario utilizzare dispositivi speciali: vibrometri o vibrografi, in grado di misurare o registrare le vibrazioni di alcuni componenti della macchina.

Anche la perdita viene misurata con un indicatore. La perdita del collettore viene misurata sia a motore freddo che caldo. Durante la misurazione, prestare attenzione al comportamento della freccia dell'indicatore. Il movimento fluido della freccia indica una cilindricità sufficiente della superficie e la contrazione della freccia indica violazioni locali della cilindricità della superficie, che è particolarmente pericolosa per il meccanismo della spazzola del motore.La misurazione degli urti è condizionata, poiché il lavoro l'esperienza mostra che ci sono motori, ai quali i valori di shock sono grandi a basse velocità di rotazione e alla velocità nominale funzionano in modo soddisfacente. Pertanto, la conclusione finale sulla qualità del lavoro del collettore può essere data solo dopo aver verificato il funzionamento del motore sotto carico.

Quando si controlla la parte meccanica di un motore CC, è necessario prestare attenzione allo stato dei rapporti e dei collegamenti degli avvolgimenti, ai gruppi di cuscinetti, all'uniformità del gioco (a motore smontato). La differenza misurata in punti diametralmente opposti tra l'armatura e i poli principali del motore non deve differire dal valore medio di oltre il 10% per giochi inferiori a 3 mm e non più del 5% per giochi superiori a 3 mm

Dopo aver controllato gli urti e le vibrazioni, iniziano a regolare il meccanismo delle spazzole del motore. Le spazzole nelle clip dovrebbero muoversi liberamente ma non dovrebbero oscillare.Lo spazio normale tra la spazzola e il supporto nella direzione di rotazione non deve superare 0,1-0,4 mm, nella direzione longitudinale 0,2-0,5 mm.

La normale pressione specifica delle spazzole sul collettore, a seconda del grado del materiale delle spazzole, dovrebbe essere di almeno 150-180 g/cm2 per spazzole in grafite, 220-250 g/cm2 per rame-grafite. Per evitare una distribuzione irregolare della corrente, la pressione delle singole spazzole non dovrebbe differire dalla media di oltre il 10%. La pressione specifica è determinata come segue. Tra il raccoglitore e il pennello viene posto un foglio di carta sottile, al pennello viene attaccato un dinamometro, quindi, tirando il pennello con un dinamometro, trovano una posizione in cui sarà possibile tirare liberamente un foglio di carta. La lettura del banco a questo punto corrisponde alla pressione della spazzola sul collettore. La pressione specifica viene determinata dividendo la lettura del dinamometro per l'area della base della spazzola.

La corretta installazione delle spazzole è uno dei fattori più importanti per il corretto funzionamento della macchina. I portaspazzole sono installati in modo tale che le spazzole siano rigorosamente parallele ai piatti collettori e le distanze tra i loro bordi siano pari alla separazione dei poli della macchina con un errore non superiore al 2%.

Nei motori con più traversine, i portaspazzole sono posizionati in modo tale che le spazzole coprano quanto più possibile la lunghezza del collettore (la cosiddetta disposizione impilata). Ciò consentirà di partecipare alla commutazione lungo l'intera lunghezza del collettore, il che contribuisce alla sua usura più uniforme.Tuttavia, con una tale disposizione delle spazzole, è necessario assicurarsi che le spazzole non sporgano durante il funzionamento (tenendo conto della corsa dell'albero) oltre il bordo del collettore. Prima di avviare il motore, le spazzole vengono accuratamente strofinate contro il collettore (Fig. 1) con carta di vetro (ma non carborundum) a grana media. I granelli di carta al carborundum possono penetrare nel corpo della spazzola e quindi durante il funzionamento graffiare il collettore, peggiorando così le condizioni di commutazione della macchina.

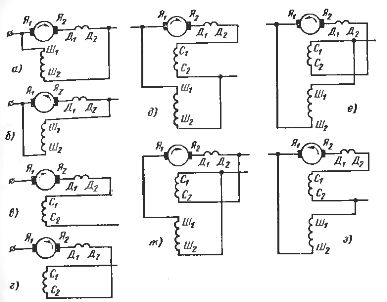

Prima di procedere alla verifica della correttezza dell'inclusione degli avvolgimenti, studiare la marcatura dei terminali della macchina di un certo tipo. Nei motori a corrente continua, gli avvolgimenti sono designati secondo GOST 183-66 con le prime lettere maiuscole del loro nome, seguite dal numero 1 per l'inizio dell'avvolgimento e 2 per la sua fine. Se nel motore sono presenti altri avvolgimenti con lo stesso nome, i loro inizi e le loro estremità sono contrassegnati dai numeri 3-4, 5-6, ecc. Le marcature dei terminali possono corrispondere ai circuiti di eccitazione e ai sensi di rotazione del motore mostrati in fig. 2.

Viene verificata la correttezza dell'inclusione degli avvolgimenti polari per chiarire l'alternanza della loro polarità. L'alternanza di polarità dei poli ausiliari e primari per ogni macchina deve essere rigorosamente definita per un dato senso di rotazione della macchina. Quando ci si sposta da un polo all'altro nel senso di rotazione della macchina che funziona in modalità motore, dopo ogni polo principale c'è un polo aggiuntivo della stessa polarità, ad esempio N — n, S — s. La polarità dei poli può essere determinata in diversi modi: mediante ispezione visiva, utilizzando un ago magnetico e utilizzando una bobina speciale.

Il primo metodo viene utilizzato nei casi in cui la direzione di avvolgimento delle bobine può essere tracciata visivamente.

Riso. 1. Strofinare le spazzole sul collettore:. a: sbagliato; luminoso

Riso. 2. Designazioni dei terminali di avvolgimento dei motori CC per diversi schemi di eccitazione e direzioni di rotazione

Conoscendo la direzione dell'avvolgimento e utilizzando la regola del "gimbal", determinare la polarità dei poli. Questo metodo è conveniente per gli avvolgimenti da un avvolgimento di campo in serie, la cui direzione di avvolgimento è molto facile da determinare a causa della significativa sezione trasversale delle spire.

Il secondo metodo è utilizzato principalmente per bobine con avvolgimenti di eccitazione paralleli. L'essenza di questo metodo è la seguente. Una corrente viene applicata all'avvolgimento del motore, un ago magnetico è sospeso su un filo, la cui polarità delle estremità è segnata, e viene applicato alternativamente a ciascun polo. A seconda della polarità del polo, la freccia lo affronterà con l'estremità della polarità opposta.

Quando si utilizza questo metodo, va ricordato che la freccia ha la capacità di ri-magia, quindi l'esperimento dovrebbe essere eseguito il più rapidamente possibile. Il metodo dell'ago magnetico è usato raramente per determinare la polarità di una bobina in serie perché una corrente significativa deve passare attraverso la bobina per produrre un campo sufficientemente forte.

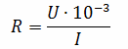

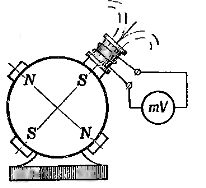

Il terzo metodo per determinare la polarità delle bobine è applicabile a qualsiasi bobina, è chiamato metodo della bobina di prova. La bobina può essere di qualsiasi forma: toroidale, rettangolare, cilindrica. La bobina è avvolta con il maggior numero possibile di spire di sottile filo di rame isolato su un telaio di cartone, celluloide, ecc. Millivoltmetro.

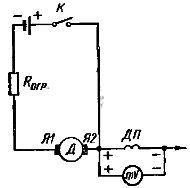

Il collegamento delle bobine è considerato corretto se sotto ogni due poli adiacenti le frecce del dispositivo deviano in direzioni diverse, a condizione che la bobina di prova sia rivolta verso i poli dalla stessa parte. Il controllo del corretto collegamento dell'avvolgimento dei poli aggiuntivi rispetto all'avvolgimento dell'indotto viene eseguito secondo lo schema riportato in fig. 4.

Quando l'interruttore K è chiuso, l'ago del millivoltmetro devia. Quando correttamente acceso, la forza magnetizzante dell'avvolgimento del polo ausiliario è diretta opposta alla forza magnetizzante dell'avvolgimento dell'indotto, quindi l'avvolgimento dell'indotto e l'avvolgimento del polo ausiliario devono essere accesi in modo opposto, cioè il meno (o il più) di l'armatura deve essere collegata al meno (o più) dell'avvolgimento dei poli aggiuntivi.

Riso. 3. Determinazione della polarità dei poli dei motori CC mediante una bobina di prova

Riso. 4. Schema per il controllo della correttezza dell'inclusione dell'avvolgimento dei poli aggiuntivi relativi all'avvolgimento dell'indotto

Per verificare il collegamento reciproco dell'avvolgimento dei poli aggiuntivi e dell'avvolgimento di compensazione, si può utilizzare lo schema riportato in fig. 5, per piccoli motori.

Nel normale funzionamento di un motore a corrente continua, il flusso magnetico creato dalla bobina di compensazione deve corrispondere in direzione al flusso magnetico della bobina a poli complementari. Dopo aver determinato la polarità degli avvolgimenti, l'avvolgimento di compensazione e l'avvolgimento dei poli aggiuntivi devono essere collegati tra loro, ovvero il negativo di un avvolgimento deve essere collegato al positivo dell'altro.

Riso. 5.Schema per verificare la correttezza dell'inclusione dell'avvolgimento di poli aggiuntivi all'avvolgimento di compensazione

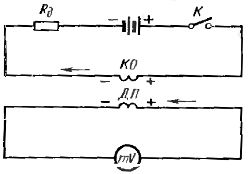

Prima di determinare la polarità delle spazzole ed effettuare le necessarie misurazioni delle resistenze della bobina, portare le spazzole al neutro. Il neutro di un motore elettrico significa una tale disposizione reciproca degli avvolgimenti dei poli principali e dell'armatura quando il coefficiente di trasformazione tra loro è zero. Per impostare le spazzole in folle, viene montata una catena (Fig. 6).

La bobina di eccitazione è collegata a una fonte di alimentazione (batteria) tramite un interruttore e un sensibile millivoltmetro è collegato alle spazzole dell'armatura.Quando una corrente viene fornita alla bobina di eccitazione con uno scatto, l'ago del millivoltmetro viene deviato in una direzione oppure un'altra. Quando le spazzole sono posizionate rigorosamente in posizione neutra, l'ago del dispositivo non devierà.

La precisione degli strumenti convenzionali è bassa, al massimo dello 0,5%. Pertanto le spazzole sono poste in una posizione corrispondente alla lettura minima del dispositivo, e questa è considerata neutra. La difficoltà nella regolazione delle spazzole neutre è che la posizione del neutro dipende dalla posizione delle piastre del collettore.

Accade spesso che il neutro trovato per una posizione dell'armatura venga spostato durante la rotazione. La posizione neutra è quindi definita per due diverse posizioni dell'albero. Se la posizione del neutro risulta essere diversa per le diverse posizioni dell'ancora, allora le spazzole vanno poste in una posizione intermedia tra i due segni. L'accuratezza dell'impostazione delle spazzole su neutro dipende dal grado di adesione della superficie della spazzola al collettore.Pertanto, per ottenere un risultato più accurato nella determinazione del folle del motore, le spazzole vengono preventivamente strofinate nel collettore.

La polarità delle spazzole è determinata in uno dei seguenti modi.

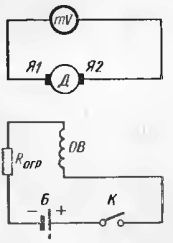

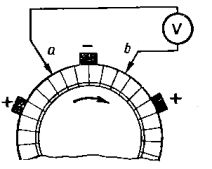

1. Un voltmetro è collegato a due punti sul collettore (Fig. 7), situato da spazzole opposte alla stessa distanza. Quando eccitato, l'ago del voltmetro devia in una direzione o nell'altra. Se la freccia devia verso destra, il «più» si trova nel punto 1 e il «meno» nel punto 2. La spazzola più vicina al senso di rotazione avrà la polarità del morsetto collegato del dispositivo.

2. Una corrente continua di una certa polarità viene fatta passare attraverso la bobina di eccitazione, un voltmetro è collegato all'armatura e l'armatura viene portata in rotazione premendo a mano o mediante un meccanismo. In questo caso, l'ago del voltmetro devierà. La direzione della freccia indicherà la polarità delle spazzole.

La misurazione della resistenza degli avvolgimenti di un motore in corrente continua è un elemento molto importante per il controllo dei motori in corrente continua, in quanto i risultati delle misurazioni vengono utilizzati per valutare lo stato delle connessioni di contatto degli avvolgimenti (razionamenti, bulloni, giunti saldati). La resistenza degli avvolgimenti del motore viene misurata con uno dei seguenti metodi: amperometro - voltmetro, ponte singolo o doppio e microohmmetro.

È necessario ricordare alcune caratteristiche della misurazione della resistenza degli avvolgimenti dei motori CC.

1. La resistenza dell'avvolgimento in serie del campo, dell'avvolgimento di compensazione, dell'avvolgimento dei poli aggiuntivi è piccola (millesimi di ohm), pertanto le misurazioni vengono effettuate con un microohmmetro o un doppio ponte.

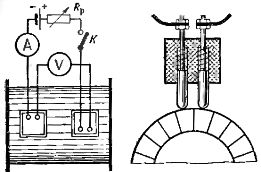

2.La resistenza dell'avvolgimento dell'indotto viene misurata con il metodo amperometro-voltmetro utilizzando una speciale sonda a due contatti con molle nell'impugnatura isolante (Fig. 8). La misurazione viene eseguita come segue: una corrente continua da una batteria ben carica con una tensione di 4-6 V viene fornita alle piastre del collettore dell'armatura fissa con le spazzole rimosse Tra le piastre a cui viene fornita la corrente, la caduta di tensione viene misurata con un millivoltmetro. Il valore di resistenza richiesto di un ramo dell'armatura

Riso. 6. Schema per la verifica della corretta installazione delle spazzole in posizione neutra

Riso. 7. Schema per determinare la polarità delle spazzole

Riso. 8 Misura della resistenza di armatura mediante sonda bipolare

Misure simili vengono effettuate per tutte le altre lastre. I valori di resistenza tra ciascuna piastra adiacente non devono differire l'uno dall'altro di oltre il 10% del valore nominale (se la macchina ha un avvolgimento di equalizzazione, la differenza può raggiungere il 30%).

La misura della resistenza di isolamento degli avvolgimenti e la verifica della rigidità dielettrica dell'isolamento degli avvolgimenti si eseguono analogamente ai corrispondenti punti di verifica dei motori asincroni.

L'avviamento iniziale del motore CC viene eseguito immediatamente dopo la messa a punto del motore per verificarne infine l'operatività Analogamente ai motori asincroni, i motori CC vengono testati in modalità inattiva con il meccanismo e il cambio spenti. Un simile test al minimo del motore CC è necessario per regolare correttamente il circuito di controllo.

L'avviamento del motore al minimo e sotto carico deve essere eseguito con molta attenzione.Immediatamente prima di iniziare, è necessario assicurarsi che l'indotto ruoti facilmente, che l'indotto non tocchi lo statore, che ci sia grasso nei cuscinetti e controllare anche il relè di protezione. La corrente di intervento della massima protezione non deve superare il 200% della corrente massima del motore. Con una prova Avviamento di un motore a corrente continua controllare la qualità della commutazione monitorando il collettore durante i picchi di corrente e poi quando il motore gira al minimo alla massima tensione e alla massima velocità.

Il carico non dovrebbe causare un aumento della velocità di accensione rispetto al minimo. È consentito far funzionare un motore a corrente continua con un grado di accensione della spazzola 11/2 e anche 2. A un grado di accensione più significativo, la commutazione viene regolata: le spazzole sono impostate su neutro, la bobina dei poli aggiuntivi è corretta acceso, le spazzole vengono premute contro il raccoglitore e le spazzole aderiscono al raccoglitore.

Va ricordato che un arco inaccettabile sul collettore può essere associato a un malfunzionamento del circuito di controllo, poiché il tasso di variazione della corrente nei circuiti di armatura e di eccitazione, i valori massimi dei picchi di corrente, il rapporto tra la corrente di armatura e il flusso magnetico della macchina in tempi diversi dipendono dal circuito. Dopo aver osservato il funzionamento sotto carico e regolato la commutazione del motore DC, il processo di messa in servizio può essere considerato completo.