Diagnostica tecnica e metodi di diagnostica tecnica

Diagnostica tecnica: il campo della conoscenza che copre la teoria, i metodi e i mezzi per determinare le condizioni tecniche dell'oggetto. Lo scopo della diagnostica tecnica nel sistema di manutenzione generale è ridurre il volume dei costi nella fase operativa grazie a riparazioni mirate.

Diagnostica tecnica: il campo della conoscenza che copre la teoria, i metodi e i mezzi per determinare le condizioni tecniche dell'oggetto. Lo scopo della diagnostica tecnica nel sistema di manutenzione generale è ridurre il volume dei costi nella fase operativa grazie a riparazioni mirate.

Diagnostica tecnica: il processo di determinazione delle condizioni tecniche dell'oggetto. È suddiviso in diagnostica test, funzionale ed espressa.

La diagnostica tecnica periodica e pianificata consente:

-

effettua il controllo in entrata degli aggregati e delle unità di ricambio al momento dell'acquisto;

-

ridurre al minimo gli arresti improvvisi e imprevisti delle apparecchiature tecniche;

-

gestire l'invecchiamento delle apparecchiature.

La diagnosi completa delle condizioni tecniche dell'apparecchiatura consente di risolvere i seguenti compiti:

-

effettuare riparazioni in base alle condizioni effettive;

-

aumentare il tempo medio tra le riparazioni;

-

ridurre il consumo di parti durante il funzionamento di varie apparecchiature;

-

ridurre la quantità di pezzi di ricambio;

-

riduzione della durata della riparazione;

-

migliorare la qualità delle riparazioni ed eliminare i danni secondari;

-

prolungare la vita delle apparecchiature operative su una rigorosa base scientifica;

-

per aumentare la sicurezza nel funzionamento delle apparecchiature energetiche:

-

riducendo il consumo di combustibili e risorse energetiche.

Testare la diagnostica tecnica — questa è la diagnostica in cui vengono applicate influenze di prova all'oggetto (ad esempio, determinando il grado di usura dell'isolamento delle macchine elettriche modificando la tangente dell'angolo delle perdite dielettriche quando la tensione viene applicata all'avvolgimento del motore da il ponte in corrente alternata).

Diagnostica tecnica funzionale: si tratta di una diagnostica in cui i parametri di un oggetto vengono misurati e analizzati durante il suo funzionamento, ma per lo scopo previsto o in una modalità speciale, ad esempio, determinando le condizioni tecniche dei cuscinetti volventi modificando le vibrazioni durante il funzionamento dell'impianto elettrico macchine.

Diagnostica rapida: si tratta di una diagnostica basata su un numero limitato di parametri in un tempo predeterminato.

Oggetto della diagnostica tecnica: un prodotto o le sue parti costitutive da (sottoporre a) diagnostica (controllo).

Condizione tecnica — questa è una condizione che è caratterizzata in un determinato momento in determinate condizioni ambientali dai valori dei parametri diagnostici stabiliti dalla documentazione tecnica per l'oggetto.

Strumenti per la diagnostica tecnica: apparecchiature e programmi con l'aiuto dei quali viene eseguita la diagnostica (controllo).

Diagnostica tecnica integrata: si tratta di strumenti diagnostici che sono parte integrante del sito (ad esempio, relè gas nei trasformatori per tensione 100 kV).

Dispositivi esterni per la diagnostica tecnica: si tratta di dispositivi diagnostici realizzati strutturalmente separati dal sito (ad esempio, un sistema di controllo delle vibrazioni delle pompe di trasferimento dell'olio).

Sistema di diagnostica tecnica: un insieme di strumenti, oggetti e appaltatori necessari per eseguire la diagnostica secondo le regole stabilite dalla documentazione tecnica.

Diagnostica tecnica — il risultato della diagnosi.

La previsione della condizione tecnica è la determinazione della condizione tecnica dell'oggetto con una data probabilità per il prossimo intervallo di tempo durante il quale rimarrà lo stato funzionante (non funzionante) dell'oggetto.

Algoritmo per la diagnostica tecnica: un insieme di prescrizioni che determinano la sequenza di azioni durante l'esecuzione della diagnostica.

Modello diagnostico: una descrizione formale dell'oggetto necessaria per risolvere i problemi diagnostici. Il modello diagnostico può essere rappresentato come un insieme di grafici, tabelle o standard nello spazio diagnostico.

Esistono diversi metodi di diagnostica tecnica:

Metodo visivo-ottico pieno di lente d'ingrandimento, endoscopio, calibro e altri semplici dispositivi. Questo metodo viene utilizzato, di norma, costantemente, conducendo ispezioni esterne dell'apparecchiatura durante la sua preparazione per il lavoro o nel processo di ispezioni tecniche.

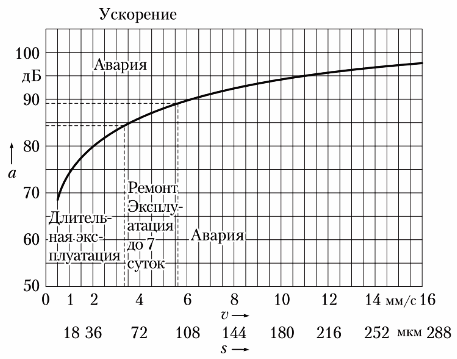

Metodo vibroacustico eseguito con vari strumenti per la misurazione delle vibrazioni. La vibrazione viene valutata dallo spostamento della vibrazione, dalla velocità della vibrazione o dall'accelerazione della vibrazione.La valutazione della condizione tecnica con questo metodo viene effettuata dal livello generale delle vibrazioni nell'intervallo di frequenza 10 - 1000 Hz o dall'analisi della frequenza nell'intervallo 0 - 20 000 Hz.

Relazione dei parametri di vibrazione

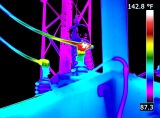

Metodo di imaging termico (termografico) realizzato con pirometri e termocamere… I pirometri misurano la temperatura in modo senza contatto in qualsiasi punto specifico, ad es. per ottenere informazioni sulla temperatura pari a zero, è necessario eseguire la scansione di un oggetto con questo dispositivo. Gli isolanti termici consentono di determinare il campo di temperatura in una certa parte della superficie dell'oggetto diagnosticato, il che aumenta l'efficienza nel rilevare i difetti emergenti.

Metodo di emissioni acustiche basato sulla registrazione di segnali ad alta frequenza in metalli e ceramiche quando si verificano microfratture. La frequenza del segnale sonoro varia nell'intervallo 5 — 600 kHz. Il segnale appare al momento del microcracking. Alla fine dello sviluppo della fessura, scompare. Di conseguenza, quando si utilizza questo metodo, nel processo diagnostico vengono utilizzati diversi metodi di caricamento degli oggetti.

Metodo magnetico Viene utilizzato per rilevare difetti: microcricche, corrosione e rotture di fili di acciaio nelle funi, concentrazione di sollecitazioni nelle strutture metalliche. La concentrazione dello stress viene rilevata utilizzando dispositivi speciali che si basano sui principi di Barkhaussen e Villari.

Metodo delle scariche parziali Utilizzato per rilevare difetti nell'isolamento di apparecchiature ad alta tensione (trasformatori, macchine elettriche).La base fisica delle scariche parziali è che le cariche locali di diversa polarità si formano nell'isolamento delle apparecchiature elettriche. Una scintilla (scarica) si verifica con cariche di diversa polarità. La frequenza di queste scariche varia nell'intervallo 5 - 600 kHz, hanno potenza e durata diverse.

Esistono diverse modalità di registrazione delle scariche parziali:

-

metodo dei potenziali (sonda a scarica parziale Lemke-5);

-

acustico (vengono utilizzati sensori ad alta frequenza);

-

elettromagnetico (sonda a scarica parziale);

-

capacitivo.

Per rilevare difetti nell'isolamento dei generatori sincroni di stazione con raffreddamento a idrogeno e difetti nei trasformatori per tensione 3 - 330 kV, viene utilizzata l'analisi gascromatografica... Quando si verificano vari difetti nei trasformatori, vari gas vengono rilasciati nell'olio: metano, acetilene , idrogeno, ecc. La proporzione di questi gas disciolti nell'olio è estremamente ridotta, tuttavia esistono dispositivi (cromatogrammi) con i quali questi gas vengono rilevati nell'olio del trasformatore e viene determinato il grado di sviluppo di alcuni difetti.

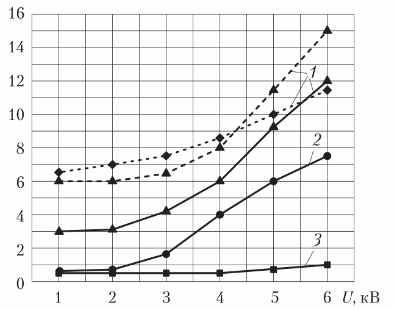

Per misurare la tangente dell'angolo delle perdite dielettriche nell'isolamento nelle apparecchiature elettriche ad alta tensione (trasformatori, cavi, macchine elettriche) viene utilizzato un dispositivo speciale: ponte CA… Questo parametro è misurato su un alimentatore con una tensione da nominale a 1,25 nominale. Se l'isolamento è in buone condizioni tecniche, la tangente di perdita dielettrica non dovrebbe cambiare in questo intervallo di tensione.

Grafici dei cambiamenti nella tangente dell'angolo delle perdite dielettriche: 1 — insoddisfacente; 2 — soddisfacente; 3 — buone condizioni tecniche dell'isolamento

Inoltre, i seguenti metodi possono essere utilizzati per la diagnostica tecnica di alberi di macchine elettriche, alloggiamenti di trasformatori: ultrasuoni, misurazione dello spessore ultrasonico, radiografico, capillare (colore), correnti parassite, prove meccaniche (durezza, tensione, flessione), raggi X. rilevamento dei difetti a raggi, analisi metallografiche.

Gruntovich N.V.