Cause di danneggiamento delle resistenze dei forni elettrici

Vita elementi riscaldanti dipende da una serie di fattori: dalla temperatura di esercizio, dalla natura del suo cambiamento nel tempo, dal design e dalle dimensioni del riscaldatore, dall'effetto dell'atmosfera del forno su di esso. Può essere causato dalla graduale ossidazione del materiale di lavoro (o dalla sua polverizzazione, se si tratta di metalli preziosi o riscaldatori funzionanti sottovuoto o in atmosfera protettiva) o da una perdita di resistenza meccanica.

Vita elementi riscaldanti dipende da una serie di fattori: dalla temperatura di esercizio, dalla natura del suo cambiamento nel tempo, dal design e dalle dimensioni del riscaldatore, dall'effetto dell'atmosfera del forno su di esso. Può essere causato dalla graduale ossidazione del materiale di lavoro (o dalla sua polverizzazione, se si tratta di metalli preziosi o riscaldatori funzionanti sottovuoto o in atmosfera protettiva) o da una perdita di resistenza meccanica.

I materiali utilizzati per i riscaldatori, quando riscaldati, formano densi film di ossido che proteggono il materiale di base da ulteriore ossidazione, pertanto, fino a determinate temperature (per ciascun materiale), l'ossidazione si sviluppa estremamente lentamente e, dopo aver superato questo livello di temperatura, il processo accelera nettamente. Anche la spruzzatura di materiali sotto vuoto o in atmosfera protettiva procede allo stesso modo.

La temperatura massima consentita di un materiale dovrebbe essere la temperatura alla quale il processo di ossidazione o dispersione del materiale aumenta bruscamente. Se si supera questo livello, la durata dell'elemento riscaldante si riduce notevolmente.

Quando il riscaldatore si ossida, la pellicola di ossido su di esso (solitamente non conduttiva o poco conduttiva) si ispessisce gradualmente e la sezione trasversale del nucleo metallico diminuisce. Pertanto, la resistenza del riscaldatore aumenta gradualmente e la potenza rilasciata in esso diminuisce. Quando questa riduzione di potenza diventa significativa (circa il 10-15%), il riscaldatore deve essere sostituito con uno nuovo, la sua vita utile termina.

Quando il riscaldatore si ossida, la pellicola di ossido su di esso (solitamente non conduttiva o poco conduttiva) si ispessisce gradualmente e la sezione trasversale del nucleo metallico diminuisce. Pertanto, la resistenza del riscaldatore aumenta gradualmente e la potenza rilasciata in esso diminuisce. Quando questa riduzione di potenza diventa significativa (circa il 10-15%), il riscaldatore deve essere sostituito con uno nuovo, la sua vita utile termina.

Il graduale processo di aumento della resistenza del riscaldatore a seguito della sua ossidazione o dispersione non è sempre motivo della sua sostituzione; molto spesso il riscaldatore si guasta molto prima che la sua resistenza raggiunga il suo valore limite. Il riscaldatore presenta solitamente diverse aree indebolite, piccole crepe nelle pieghe, inclusioni di pellicole di ossido e simili, dove si osserva un aumento locale della resistenza.

Tali aree di maggiore resistenza causeranno un surriscaldamento locale nei riscaldatori e un'ossidazione più intensa nei punti di questo surriscaldamento. L'intensa ossidazione, a sua volta, porterà ad un'ulteriore diminuzione della sezione trasversale del riscaldatore in questi punti, un ulteriore aumento della loro temperatura, il processo continuerà a una velocità crescente e porterà alla combustione del riscaldatore in uno dei questi punti.

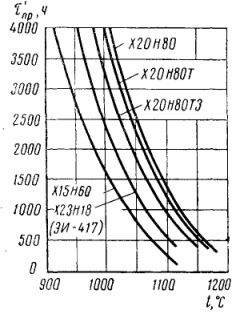

Durata di un riscaldatore a filo da 1 mm in funzione della sua temperatura (in aria)

Un effetto simile può verificarsi se la superficie del riscaldatore è sporca o mal progettata, se il trasferimento del calore ad alcune sue parti è difficoltoso (ad esempio nelle parti del riscaldatore schermate con supporti refrattari o ganci), con conseguenti surriscaldamenti locali.

Questo tipo di surriscaldamento locale non influirà in modo significativo sulla riduzione della vita utile del riscaldatore nei casi in cui i loro valori assoluti sono bassi e le temperature delle zone più calde non raggiungeranno i valori ai quali l'ossidazione (o dispersione) intensiva del materiale inizia.

Pertanto, è necessario sforzarsi di garantire che vi sia un certo limite tra la temperatura di esercizio del riscaldatore e la sua temperatura di riscaldamento massima consentita, che superi il valore di un possibile surriscaldamento locale. Se questo margine è piccolo, allora questi surriscaldamenti locali devono essere ridotti al minimo mediante una progettazione razionale e la scelta di grandi sezioni trasversali del riscaldatore, poiché maggiori sono queste sezioni trasversali, minore è la percentuale di costrizioni locali, meno locale avrà surriscaldamento.

Il motivo del guasto del riscaldatore può anche essere la sua insufficiente resistenza meccanica alle alte temperature, la sua tendenza a strisciare o deformarsi.Ad esempio, se il riscaldatore è progettato in modo tale che alla temperatura di esercizio inizi a deformarsi sotto il proprio peso (tirando gli anelli del riscaldatore appesi ai ganci, deformando le bobine del riscaldatore), le spire o gli anelli adiacenti possono chiudersi , archi in questi punti e, di conseguenza, bruciano il riscaldatore o semplicemente assottigliamento locale della sezione a seguito dello stiramento con la formazione di nuovo surriscaldamento locale.

Il motivo del guasto del riscaldatore può anche essere la sua insufficiente resistenza meccanica alle alte temperature, la sua tendenza a strisciare o deformarsi.Ad esempio, se il riscaldatore è progettato in modo tale che alla temperatura di esercizio inizi a deformarsi sotto il proprio peso (tirando gli anelli del riscaldatore appesi ai ganci, deformando le bobine del riscaldatore), le spire o gli anelli adiacenti possono chiudersi , archi in questi punti e, di conseguenza, bruciano il riscaldatore o semplicemente assottigliamento locale della sezione a seguito dello stiramento con la formazione di nuovo surriscaldamento locale.

Infine, il riscaldatore può essere danneggiato dall'interazione chimica alla temperatura di esercizio con i materiali di rivestimento. forno elettricocon cui viene a contatto o con la sua atmosfera.

Le prestazioni di qualsiasi materiale negli elementi riscaldanti di un forno a resistenza elettrica possono essere caratterizzate da due temperature: la temperatura operativa consigliata e la temperatura massima consentita.

La temperatura massima consentita del materiale corrisponde al limite di temperatura oltre il quale inizia la sua intensa ossidazione o spruzzi e, di conseguenza, una forte riduzione della durata. La temperatura consigliata è inferiore a quella massima consentita.

Nell'area limitata dalla temperatura consigliata del materiale, la durata del riscaldatore è piuttosto lunga, per le leghe metalliche circa 12000-15000 ore. In quest'area, il limitato surriscaldamento locale non fa paura, perché anche con dimensioni significative, la temperatura del riscaldatore non supererà il valore massimo consentito. A tali temperature è quindi possibile utilizzare piccole sezioni trasversali del riscaldatore.Naturalmente, in tutti i casi ove possibile, i riscaldatori devono essere progettati in modo tale che la loro temperatura di progetto non superi quella consigliata.