Meccanismi e accessori per il sollevamento, il trasporto e il rigging durante l'installazione elettrica

Funi e dispositivi di sollevamento

A seconda del materiale, le corde si dividono in acciaio (cavi), canapa e cotone. Le funi d'acciaio sono realizzate in single lay, quando la fune è avvolta direttamente dai fili, e double lay, quando i fili sono avvolti in trefoli e i trefoli in fune. A seconda del tipo di tensione di fili e fili, le funi d'acciaio sono disposte trasversalmente, in cui le direzioni di tensione dei fili nei fili e dei fili nella fune sono opposte l'una all'altra, e unilaterali, in cui queste direzioni coincidono. I cavi crossover sono meno inclini a sfilacciarsi rispetto ai cavi unidirezionali.

A seconda del materiale, le corde si dividono in acciaio (cavi), canapa e cotone. Le funi d'acciaio sono realizzate in single lay, quando la fune è avvolta direttamente dai fili, e double lay, quando i fili sono avvolti in trefoli e i trefoli in fune. A seconda del tipo di tensione di fili e fili, le funi d'acciaio sono disposte trasversalmente, in cui le direzioni di tensione dei fili nei fili e dei fili nella fune sono opposte l'una all'altra, e unilaterali, in cui queste direzioni coincidono. I cavi crossover sono meno inclini a sfilacciarsi rispetto ai cavi unidirezionali.

Rispetto alle funi di canapa e cotone, le funi in acciaio sono più affidabili e durevoli e trovano quindi un impiego predominante nel sollevamento e nel sollevamento. Le funi di canapa e cotone vengono utilizzate solo per i cavi o per il sollevamento di piccoli carichi (consegna di utensili e accessori, ghirlande di sollevamento durante l'installazione delle sbarre del quadro, ecc.).

Gli svantaggi dei cavi d'acciaio includono la loro relativamente bassa elasticità (flessibilità). La flessibilità delle funi dipende dal diametro dei fili: minore è il diametro dei fili nei trefoli della fune, maggiore è la flessibilità della fune. Una corda fatta di fili più sottili si consuma più velocemente ed è più costosa. Pertanto, la scelta delle corde dovrebbe essere effettuata in base al loro scopo.

Le funi d'acciaio sono stoccate in bobine o fusti in locali chiusi e asciutti su rivestimento in legno. Ogni corda deve essere provvista di un'etichetta indicante il tipo, il diametro, la lunghezza e il peso della corda. Le funi di lavoro devono essere lubrificate con pomata per funi nei seguenti periodi: carico (rullo) — 1 volta in 2 mesi, fune e brache — 1 volta in 1,5 mesi, morsetti — 1 volta in 3 mesi. Le funi immagazzinate nel magazzino vengono lubrificate una volta ogni 6 mesi.

La selezione delle funi per meccanismi di sollevamento e dispositivi di sollevamento viene effettuata in base al valore della forza di rottura effettiva della fune in N (il carico al quale il campione di fune si rompe durante il test su una macchina per prove di trazione). Questo sforzo è solitamente indicato nel passaporto della corda (certificato). Se la forza di rottura effettiva non è indicata nel passaporto, ma la forza di rottura totale di tutti i singoli fili (Rsum), allora la forza di rottura effettiva dovrebbe essere presa come 0,83 Rsum.

Quando si lavora con le funi, è necessario monitorare il grado di usura e scartare le funi con usura pericolosa. L'usura pericolosa della fune è determinata dal numero di fili rotti in fase di posa (la lunghezza della fune attraverso la quale il trefolo compie un giro completo attorno al proprio asse).Sul tratto di fune su cui si riscontra il maggior numero di fili rotti si annota la fase di posa e su di essa si conta il numero di rotture.

Quando il diametro della fune metallica diminuisce a causa dell'usura superficiale o della corrosione di oltre il 40% del valore originale, la fune viene scartata.

Le funi in acciaio, canapa e cotone, le imbracature di ogni tipo e i dispositivi di sollevamento devono essere sottoposti a controlli periodici durante il funzionamento da parte del responsabile della loro manutenzione, nonché superare le prove di carico statico.

Le imbracature servono per fissare il carico al gancio del meccanismo di sollevamento. Le imbracature sono realizzate con funi d'acciaio. A seconda dello scopo delle imbracature e degli elementi delle apparecchiature elettriche da sollevare e installare, vengono utilizzate imbracature di diversi modelli. Il collegamento dell'estremità libera del cavo al ramo principale per formare un anello dell'imbracatura viene effettuato mediante una treccia. La trecciatura dei cavi è un'operazione complessa che richiede appaltatori altamente qualificati e deve essere eseguita da speciali dispositivi di trecciatura.

La selezione delle dimensioni standard dell'imbracatura viene effettuata in base al peso, alla configurazione e alle posizioni dell'attrezzatura e dei carichi dell'imbracatura. Il carico su un ramo dell'imbracatura è determinato dalla formula S = Q / (n NS cosα),

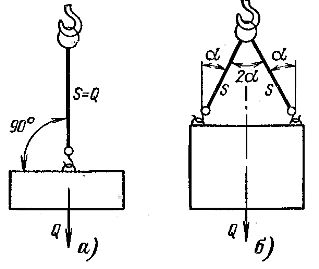

dove S è il carico su un ramo dell'imbracatura, kg, Q è la massa del carico sollevato, kg, n - il numero di rami dell'imbracatura, α - l'angolo tra l'asse abbassato verticalmente e il ramo dell'imbracatura (Fig. 1).

Riso. 1. Schemi per imbracature con carico

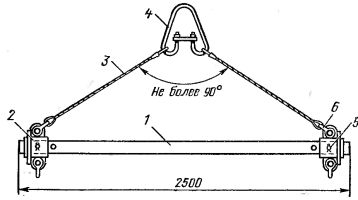

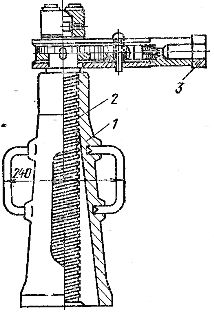

Le imbracature dovrebbero essere scelte così lunghe che l'angolo tra i rami dell'imbracatura e la verticale non superi i 45 °.Durante il sollevamento, gli elementi delle apparecchiature elettriche devono essere sospesi da parti appositamente progettate per questo scopo (telai, staffe, anelli di montaggio). Nel caso in cui le condizioni tecniche o le istruzioni di fabbrica vietino l'esposizione dei dispositivi di sollevamento (occhi) alla tensione con un'imbracatura inclinata, il sollevamento deve essere effettuato con l'ausilio di traversine (Fig. 2).

Riso. 2. Traversa per il sollevamento di apparecchiature elettriche con una capacità di carico fino agli articoli 10. 1 - tubo, 2 - connettore, 3 - imbracatura con due anelli, 4 - sospensione staccabile (ragno), 5 - perno, 6 - staffa diritta.

Ogni cintura deve essere munita di un contrassegno recante il marchio della cintura e la data della sua prova. I gettoni vengono attaccati intrecciandosi in un filo di cavo durante la fabbricazione dell'imbracatura.

Solo i rigger e gli elettricisti che hanno seguito una formazione specifica e hanno un certificato di ammissione alla produzione di lavori di imbracatura possono essere autorizzati a lavorare su attrezzature di rettifica e sollevamento e altri beni. Il sollevamento di carichi estremamente pesanti deve essere effettuato sotto la diretta supervisione di un caposquadra o di un operaio.

Blocchi e rulli

I bozzelli vengono utilizzati durante il rigging per cambiare la direzione delle funi di traino (blocchi di diramazione) o come parte di paranchi a catena. I blocchi barriera sono realizzati principalmente con una guancia pieghevole, poiché in questo caso non è necessario tirare la fune attraverso il blocco.

La selezione del blocco di derivazione viene effettuata secondo la formula Q = PK,

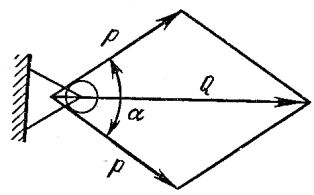

dove Q è la capacità di carico del blocco, N, P è la forza che agisce sulla fune, N, K è il coefficiente dipendente dall'angolo tra le direzioni della fune (Fig. 3).

Riso. 3. Forze agenti sul segmento

Il valore del coefficiente K viene preso in base all'angolo α: 0О — 2, 30О — 1.94, 45О — 1.84, 60О — 1.73, 90О — 1.41

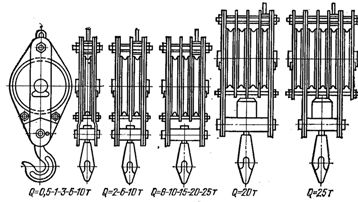

Riso. 4. Blocchi

Il paranco viene utilizzato per il sollevamento o il movimento orizzontale di carichi, quando la forza di trazione richiesta per il sollevamento o lo spostamento supera la capacità di carico del meccanismo di trazione. Il polyspast è costituito da due blocchi, mobili e fissi, collegati tra loro da una fune, che è fissata all'occhio di uno dei blocchi, si piega alternativamente attorno ai rulli dei due blocchi, e l'altro - con l'estremità corrente è attaccato al meccanismo di trazione.

L'entità della forza all'estremità della fune rotante del paranco a catena è determinata dalla formula S = 9.8Q /(ηн)

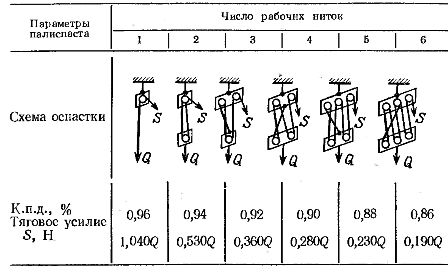

dove S è l'entità dello sforzo, N, Q è la massa del carico sollevato, kg, η — c. P. D. Paranco a catena, n - il numero di catene del paranco a catena. Il valore dello sforzo di trazione S non deve superare la capacità di carico del meccanismo di trazione. La scelta dello schema del paranco a catena in funzione della massa del carico sollevato e della capacità di carico del meccanismo di trazione (trattore, verricello) può essere effettuata secondo la tabella 1.

Coefficiente di efficienza, schemi e entità dello sforzo di trazione del polistirolo

Argani e paranchi

Durante il funzionamento di argani e paranchi, controllo costante delle loro condizioni e funzionalità di tutte le parti, controlli preventivi periodici con eliminazione dei malfunzionamenti rilevati e marcatura della persona responsabile delle condizioni degli argani o dei paranchi su un apposito giornale, nonché il loro collaudo periodico almeno una volta all'anno su apposito banco di prova o su luogo di installazione con carico statico superiore del 25% a quello nominale.I dati del test devono essere registrati in un protocollo memorizzato nel passaporto del meccanismo.

Sull'argano o sull'argano deve essere apposta una targhetta riportante la data della prova e la data della successiva prova. Gli argani e i paranchi che non hanno superato la successiva prova regolare devono essere messi fuori servizio fino all'esecuzione delle prove.

Gli argani sono ampiamente utilizzati nelle operazioni di carico e scarico, rigging di trasformatori, interruttori e altre apparecchiature per quadri interni, quadri elettrici e sbarre per quadri esterni. A seconda del tipo di azionamento, gli argani utilizzati per l'installazione elettrica sono suddivisi in manuali, elettrici e standardizzati. Gli argani manuali sono utilizzati nella produzione di lavori elettrici principalmente di due tipi: tamburo e leva.

Gli argani leggeri a tamburo e gli argani a leva sono utilizzati principalmente a causa delle loro dimensioni ridotte e del peso relativamente leggero. Gli argani manuali sono consigliati per l'uso con una capacità di sollevamento non superiore a 3 tonnellate a causa della loro goffaggine, peso elevato e sforzo significativo sulla maniglia degli argani manuali con una capacità di sollevamento superiore a 3 tonnellate.

Gli argani a leva manuale funzionano secondo il principio di tirare una fune funzionante, la cui fune ha un morsetto. La maniglia anteriore è montata all'estremità dell'asta della cinghia, che è una leva a due bracci con un perno al centro. Per inserire la fune nel meccanismo di trazione, avvicinare la fune alla maniglia. In questo caso, entrambe le coppie di morsetti si allargheranno e consentiranno di spingere l'estremità della fune di traino attraverso il foro del raccordo fino a quando non fuoriesce dal foro del dispositivo di fissaggio.

Riso. 5. Verricello a leva manuale

Gli argani manuali sono consigliati per l'utilizzo quando si eseguono piccole quantità di lavoro, in assenza di una fonte di alimentazione e in assenza di dispositivi di sollevamento meccanizzati in cantiere (carrelli elevatori, gru, argani elettrici).

Il verricello elettrico è costituito dalle seguenti unità principali: telaio, tamburo, riduttore, dispositivo di frenatura e motore elettrico. La tensione del motore è di 380/220 V. Il telaio viene utilizzato per alloggiare tutte le unità del verricello. Il dispositivo di frenatura ad azionamento elettromagnetico è collegato al motore elettrico del verricello e funziona automaticamente quando quest'ultimo viene spento. La coppia viene trasmessa dal motore al tamburo del verricello tramite un cambio. L'attacco del tamburo all'albero del cambio viene effettuato mediante una frizione dentata oa camma.

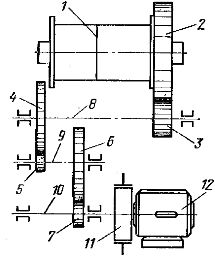

Lo schema cinematico del verricello elettrico è riportato in fig. 6.

Riso. 6. Schema cinematico del verricello elettrico: 1 - tamburo, 2 - 7 - ingranaggi del cambio, 8 - 10 - alberi del cambio, 11 - dispositivo di frenatura, 12 - motore elettrico.

Talu è chiamato un tipo di ascensore sospeso con azionamento manuale o elettrico. I paranchi manuali sono realizzati con ingranaggi a vite senza fine, vengono utilizzati per l'installazione di reattori nelle celle di quadri al chiuso, per la revisione e lo smontaggio di motori elettrici, ecc. Il paranco manuale è costituito da un blocco della catena di carico superiore e inferiore. Il blocco superiore contiene un alloggiamento, una coppia di viti senza fine comprendente una ruota con ingranaggio di carico e una vite senza fine con dispositivo frenante, una ruota di trazione con catena senza fine e un gancio superiore per la sospensione. La parte inferiore è costituita da una gabbia, un rullo di carico e un gancio inferiore.

Il paranco è sospeso al supporto fisso dal gancio superiore.Quando la ruota di trazione ruota, la vite senza fine ruota con l'ausilio di una catena, il cui albero è saldamente collegato alla ruota di trazione. La vite senza fine aziona la ruota elicoidale con l'ingranaggio di carico, selezionando anche la catena di carico e facendo alzare o abbassare il gancio inferiore e il carico ad esso sospeso. Vengono prodotti paranchi manuali con trasmissione ad ingranaggi con capacità di carico fino a 5 tonnellate.

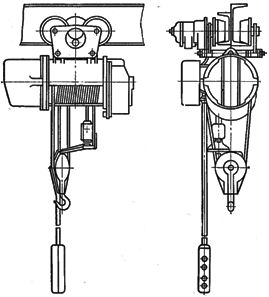

Il paranco elettrico è progettato per il sollevamento e l'abbassamento verticale, nonché per il movimento orizzontale di carichi su una strada a binario singolo su cui si muove il paranco. Il paranco elettrico tipo TE è costituito da due unità principali: un meccanismo di sollevamento e un carrello al quale è sospeso il meccanismo di sollevamento.

Il meccanismo di sollevamento è costituito da un corpo con un tamburo e un motore elettrico integrato, un cambio, un freno elettromagnetico e un dispositivo di sospensione (blocco a gancio). Il freno si inserisce automaticamente allo spegnimento del motore e viene rilasciato all'accensione del motore.

Riso. 7. Paranco elettrico tipo TE

Il sottocarro è costituito da due guance, a una delle quali sono fissati due assi con ruote a rotazione libera, e alle altre due ruote motrici, sulle cui flange sono tagliati i cerchi dentati. I motori di sollevamento sono avviati da avviatori magnetici reversibili. Controllo di sollevamento, abbassamento e movimento orizzontale a destra oa sinistra I paranchi elettrici sono spesso utilizzati nei locali per l'assemblaggio su larga scala di parti di apparecchiature di blocchi e assiemi, nonché per la revisione di parti di interruttori (camere di separazione, fuoco camere di estinzione) e altre attrezzature in locali e dispositivi di inventario mobili.I paranchi elettrici del tipo TE sono prodotti per altezze di sollevamento di 6, 12 e 18 m.

Piange

I martinetti sono utilizzati principalmente per il rigging e l'installazione di trasformatori di potenza, compensatori sincroni e altre attrezzature pesanti quando questi lavori non possono essere eseguiti con le gru.

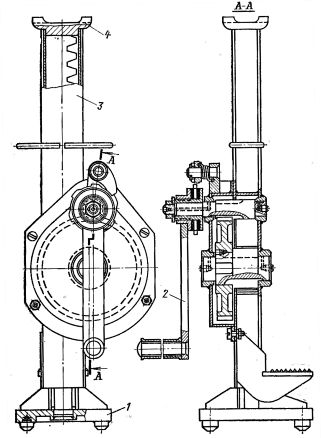

In base alla progettazione, i martinetti sono divisi in cremagliera, a vite e idraulici. La cremagliera è composta da una base fissa 1 con cremagliera verticale saldata 4, un corpo di sollevamento 3 con riduttore e una maniglia 2. Il carico viene sollevato sulla testata centrale superiore o sulla gamba inferiore.

Riso. 8. Jack per tronco

La presenza della zampa inferiore distingue favorevolmente il martinetto a cremagliera da altri modelli, in quanto consente il sollevamento di carichi con una posizione bassa delle superfici di appoggio. Per sollevare il carico, ruotare la maniglia del martinetto in senso orario. In questo caso la rotazione viene trasferita alla ruota dentata che, rotolando lungo la rotaia 4, solleva insieme ad essa il cambio e l'alloggiamento del martinetto insieme al carico.

Quando la forza di rotazione sulla maniglia è indebolita, un nottolino speciale trattiene la maniglia attraverso il disco a cricchetto contro la rotazione inversa sotto la pressione del carico e impedisce così la caduta del carico. Tuttavia, per motivi di sicurezza, non togliere la mano dalla maniglia durante il sollevamento o l'abbassamento di un carico o mentre il carico rimane nella posizione sollevata.

Un martinetto (Fig. 9) è costituito da un corpo 1, una vite di caricamento 2 e una maniglia 3 con cricchetto, bastone e asta di ritegno con molla. Il sollevamento del carico avviene ruotando la maniglia in senso antiorario.In questo caso la vite di carico 2 ruota nella vite interna fissa, e viene sollevata la vite mobile con la testa del martinetto e il peso appoggiato sulla testa. Quando si abbassa il carico, attivare il blocco del nottolino e girare la maniglia nella direzione opposta.

Riso. 9. Martinetto a vite

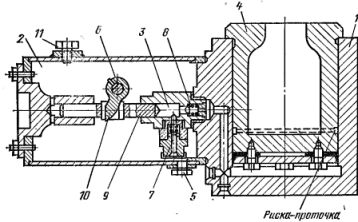

Il martinetto idraulico (Fig. 10) è costituito dall'alloggiamento 1, dal serbatoio 2 e dalla pompa 3. La pompa 3 e l'albero a camme 6 sono installati nel serbatoio 2 ermeticamente sigillato. La valvola 8 nell'alloggiamento sotto il pistone 4. Il pistone, sollevandosi, solleva il carico. ridurre il carico, il liquido viene restituito al serbatoio. Il liquido viene riempito attraverso il tappo 11 e lo scarico viene effettuato attraverso il tappo 5. Per riempire il serbatoio 2 viene utilizzato olio industriale.

Riso. 10. Martinetto idraulico

Torri telescopiche e ascensori idraulici

Le torri telescopiche vengono utilizzate principalmente quando si lavora su sbarre di quadri esterni. Le torri telescopiche forniscono condizioni di lavoro sicure durante il sollevamento di lavoratori con strumenti, dispositivi e carichi per lavori in quota e forniscono anche condizioni favorevoli per lavori ad alte prestazioni durante l'installazione di ghirlande, cavi e accessori.

Rispetto alle torri telescopiche, gli elevatori idraulici a braccio articolato hanno il grande vantaggio che la loro progettazione consente, grazie alla presenza di un braccio articolato, di spostare la culla con un carico nello stato sollevato in qualsiasi direzione senza spostare l'ascensore.