Rivestimenti protettivi e lubrificanti per contatti elettrici

La corrosione dei metalli in contatto elettrico è un processo complesso che combina interazioni puramente chimiche dei metalli con l'ambiente e fenomeni elettrochimici che si verificano nella zona di contatto tra metalli diversi. Per proteggerli dalla corrosione, le parti metalliche dei contatti elettrici sono realizzate con speciali rivestimenti protettivi anticorrosivi non metallici o metallici.

I contatti elettrici in installazioni elettriche chiuse con un ambiente normale sono generalmente realizzati senza speciali rivestimenti protettivi.

I rivestimenti protettivi contro la corrosione in queste condizioni formano naturalmente pellicole di ossidi sulle superfici dei fili da collegare per effetto dell'azione dell'ossigeno presente nell'aria su di essi.

Negli impianti elettrici chiusi con ambiente aggressivo, a seconda del grado di aggressività e umidità, nonché negli impianti all'aperto, le parti dei contatti elettrici sono ricoperte da speciali pellicole protettive non metalliche o metalliche.

Rivestimenti anticorrosivi non metallici

La passivazione e l'ossidazione delle parti a contatto in acciaio, rame e alluminio viene effettuata trattandole in soluzioni acquose di alcali e sali o immergendo le parti in soluzioni concentrate di acidi, ad esempio acido nitrico o cromico.

Le soluzioni vengono collocate in apposite vasche fisse in acciaio, nelle quali vengono caricati i pezzi appesi alle aste di sostegno. Il processo di lavorazione delle parti viene effettuato riscaldando le soluzioni a una temperatura di 50 - 150 ° C e dura 30 - 90 minuti con il rilascio di fumi nocivi. Di conseguenza, i bagni sono dotati di riscaldatori e dispositivi di ventilazione.

Il soffiaggio viene utilizzato principalmente per la lavorazione di parti a contatto in acciaio (bulloni, dadi e rondelle). Per fare ciò, le parti vengono riscaldate in fornaci o forni fino a ottenere un bagliore blu e, durante il riscaldamento, vengono immerse per 1-2 minuti in un bagno pieno di olio di lino. Le parti vengono quindi tolte dal bagno e disposte su una griglia, lasciando sgocciolare l'olio in eccesso, asciugandosi e raffreddandosi.

Rivestimenti anticorrosivi metallici

I rivestimenti anticorrosivi metallici comportano la copertura delle superfici di contatto delle parti di collegamento con uno strato sottile di un altro metallo, come cadmio, rame, nichel, stagno, argento, cromo, zinco, ecc. L'applicazione di rivestimenti protettivi metallici viene effettuata mediante galvanizzazione, metallizzazione o metodi a caldo.

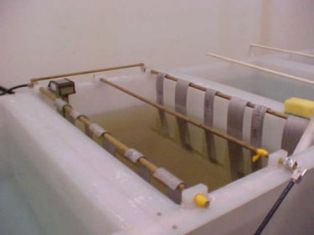

Galvanico Un metodo elettrolitico per applicare uno strato di un altro metallo sulla superficie delle parti in acciaio e rame dei contatti elettrici. Si effettua in bagni con elettrolisi galvanica riempiti di elettrolita, facendovi passare una corrente continua ottenuta da raddrizzatori a tensioni di 6, 9, 12 V.

L'elettrolita è costituito da soluzioni acquose o sali di metallo fuso A seconda della composizione dell'elettrolita, cadmio, ramatura, nichelatura, stagnatura o stagnatura, argentatura, cromatura e zincatura vengono eseguite elettroliticamente.

Il processo di elettrolisi è accompagnato dal rilascio di gas e vapori nocivi, motivo per cui le stanze con bagni di elettrolisi sono dotate di ventilazione di alimentazione e scarico.

Al termine del processo elettrolitico, i pezzi vengono trasferiti in bagni di risciacquo con acqua calda e fredda e, dopo un accurato risciacquo, asciugati con aria compressa.

Bagno con elettrolisi galvanica

Metallizzazione: un metodo per applicare un sottile strato di altro metallo prefuso sulla superficie delle parti a contatto mediante spruzzatura con un getto di aria compressa.

Cadmio, rame, nichel, stagno e zinco sono usati per la metallizzazione. La fusione preliminare dei metalli viene effettuata in crogioli o in una fiamma di gas combustibile o arco elettrico su dispositivi speciali e la loro applicazione alle parti viene eseguita a spruzzo con speciali pistole a spruzzo.

La placcatura a caldo viene effettuata immergendo le parti a contatto in un bagno di metallo fuso a basso punto di fusione, ad esempio cadmio, stagno e sue leghe, piombo, zinco e saldature varie. La fusione preliminare dei metalli viene effettuata in crogioli elettrici o alla fiamma di apparecchi a gas e cannelli.

Questo metodo è particolarmente ampiamente utilizzato in condizioni di assemblaggio per la stagnatura di superfici di contatto in rame e acciaio e parti con diverse saldature. Per fare ciò, le superfici di contatto lavorate, precedentemente lubrificate con una soluzione di cloruro di zinco (acido per saldatura), vengono immerse in un bagno di saldatura fusa, quindi rapidamente rimosse dal bagno, lavate in acqua e asciugate con un panno asciutto.

La stagnatura delle superfici di contatto può essere eseguita anche applicando manualmente un sottile strato di lega saldante fusa nella fiamma di un cannello a gas o di una fiamma ossidrica, utilizzando fluidi privi di acidi. La qualità dei rivestimenti protettivi applicati dipende dal pre e post trattamento delle parti a contatto. La condizione principale per ottenere rivestimenti protettivi durevoli e non porosi è la pulizia della superficie del metallo da rivestire.

Metodi per la pulizia dei contatti elettrici

La pulizia preliminare delle superfici di contatto e delle parti viene eseguita a seconda del grado di contaminazione e delle possibilità di produzione mediante trattamento meccanico, chimico o elettrochimico.

Un metodo meccanico di pulizia dei contatti elettrici consiste nella lavorazione delle superfici su macchine abrasive con spazzole metalliche, sabbiatura o lavorazione manuale. Le piccole parti (rondelle e dadi) vengono solitamente lavorate in tamburi rotanti utilizzando polveri abrasive e abrasive.

Dopo la pulizia meccanica, le superfici di contatto e le parti vengono sgrassate, ovvero il grasso esistente e altri contaminanti vengono rimossi da esse.

Lo sgrassaggio viene effettuato chimicamente lavando le parti con benzina, cherosene, benzene e altri solventi organici o incidendole in soluzioni di acidi, sali acidi e basi.Le parti vengono lavate e incise in appositi bagni e apparecchiature.

Il processo di pulizia chimica dura dai 5 ai 90 minuti, mentre per l'incisione vengono utilizzate soluzioni riscaldate a 70 - 95 ° C. Le parti scolpite vengono risciacquate dai resti delle soluzioni prima a caldo, poi a freddo e asciugate.

La pulizia preliminare completa e di alta qualità e lo sgrassaggio delle parti a contatto con la successiva applicazione di rivestimenti protettivi anticorrosione su di esse assicurano una perfetta adesione delle pellicole al metallo di base ed escludono la formazione di delaminazioni difettose su di esse.

I rivestimenti protettivi metallici sulle superfici di contatto vengono applicati anche con il metodo del cladding, mediante laminazione a caldo di un pacco costituito da una lastra di un metallo base, come l'alluminio, con fogli sottili di un altro metallo, come il rame, sovrapposti su di esso su uno o entrambi lati.

Si consiglia di applicare rivestimenti protettivi al cadmio o allo stagno-zinco su connettori di rilascio in rame, zincatura, cadmio, placcatura in rame, stagnatura o brunitura di parti in acciaio e superfici in alluminio rivestite in rame o rinforzate.

La maggior parte dei metodi accettati per l'applicazione di rivestimenti protettivi su metalli, in particolare metalli, richiedono attrezzature tecnologiche fisse speciali e complesse per la loro implementazione.

Nelle giunzioni staccabili di conduttori in alluminio con conduttori in alluminio, rame e acciaio di apparecchiature elettriche, le superfici di contatto in alluminio, a causa della loro ossidazione attiva, subiscono un'ulteriore preparazione immediatamente prima della connessione.

Questa preparazione consiste nella lavorazione meccanica e nella rimozione della superficie di contatto dell'alluminio dal film di ossido. In questo caso, la superficie viene pulita sotto uno strato di vaselina tecnica, seguita dall'applicazione sulla superficie trattata. un grasso o una pasta protettiva che impedisce l'ossidazione dei metalli.

I lubrificanti e le paste devono avere un'elevata viscosità (adesione) ed essere applicati sulla superficie in uno strato sottile, avere elasticità e non incrinarsi a causa delle fluttuazioni di temperatura nell'intervallo da -60 a + 150 ° C. Devono avere un punto di rilascio elevato entro 120 — 150 ° C, essere chimicamente stabile, ad eccezione della degenerazione di grasso o pasta, resistente all'umidità e resistente agli acidi e alle basi. La violazione della copertura in almeno un luogo porta a formazione di corrosione metallicache tende a corrodere il metallo.

Inoltre, nel punto di contatto tra il lubrificante e la pasta, devono garantire la distruzione chimica del film di ossido e impedirne la ricomparsa per lungo tempo.

Gelatina di petrolio tecnica - un grasso idrocarburico a basso punto di fusione sotto forma di un unguento omogeneo, senza grumi, di colore marrone chiaro o scuro. Punto di rilascio non inferiore a 54 OS.

La vaselina tecnica viene utilizzata per proteggere le parti metalliche dalla corrosione. Quando la temperatura sale oltre i +45°C, ciò non garantisce la ritenzione di una sufficiente quantità di grasso a contatto del giunto. Ha una maggiore neutralità rispetto al film di ossido formato. Nel settore degli impianti elettrici la vaselina trova largo impiego come lubrificante protettivo contro la corrosione in tutti i casi in cui sia necessario.

Grasso CIATIM — universale, ignifugo, resistente all'umidità, resistente al gelo, attivato, senza impurità meccaniche, unguento omogeneo di colore giallo chiaro o scuro. Il punto di goccia non è inferiore a 170 °C.

Grasso CIATIM — universale, ignifugo, resistente all'umidità, resistente al gelo, attivato, senza impurità meccaniche, unguento omogeneo di colore giallo chiaro o scuro. Il punto di goccia non è inferiore a 170 °C.

CIATIM viene utilizzato per la lubrificazione e la protezione contro gli effetti nocivi dell'atmosfera alle alte e basse temperature. Con un impatto meccanico significativo sul lubrificante, la sua viscosità dinamica diminuisce, così come la resistenza ultima, e il lubrificante acquisisce una maggiore fluidità. Il grasso CIATIM ha una maggiore stabilità chimica e, in termini di proprietà, è più adatto per l'uso nei giunti di contatto rispetto ad altri grassi.

Le paste protettive di zinco-vaselina e quarzo-vaselina sono una miscela di vaselina tecnica (50%) con polvere di zinco o sabbia di quarzo (50%). Le paste hanno la capacità di distruggere il film di ossido durante l'assemblaggio dei contatti utilizzando riempitivi solidi finemente frantumati (zinco o polvere di sabbia) introdotti nella vaselina tecnica.