Controllo dimensionale attivo durante la lavorazione di parti di macchine utensili

Il controllo attivo è il controllo che controlla il processo di lavorazione in funzione delle dimensioni del pezzo. Con controllo dimensionale attivo è possibile segnalare il passaggio dalla sgrossatura alla finitura, rientro dell'utensile a fine lavorazione, cambio utensile, ecc. Il controllo è solitamente automatico. Con il controllo attivo, la precisione di lavorazione aumenta e la produttività del lavoro aumenta.

Il controllo attivo è il controllo che controlla il processo di lavorazione in funzione delle dimensioni del pezzo. Con controllo dimensionale attivo è possibile segnalare il passaggio dalla sgrossatura alla finitura, rientro dell'utensile a fine lavorazione, cambio utensile, ecc. Il controllo è solitamente automatico. Con il controllo attivo, la precisione di lavorazione aumenta e la produttività del lavoro aumenta.

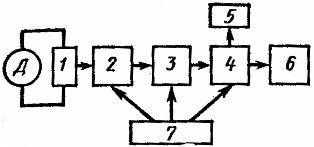

Il controllo attivo viene spesso utilizzato per controllare i processi di rettifica (Fig. 1) dove è richiesta un'elevata precisione di lavorazione e la resistenza dimensionale dell'utensile abrasivo è bassa. Il meccanismo della sonda 1 misura la parte D e fornisce il risultato al dispositivo di misurazione 2. Quindi il segnale di misurazione viene trasmesso al convertitore 3, che lo converte in elettrico e attraverso l'amplificatore 4 lo trasmette al corpo esecutivo della macchina 6. A contemporaneamente viene fornito il segnale elettrico al segnalatore 5. L'alimentazione degli elementi 2, 3, 4, le necessarie forme di energia viene effettuata dal blocco 7.A seconda delle necessità, alcuni elementi possono essere esclusi da questo circuito (ad esempio l'elemento 5).

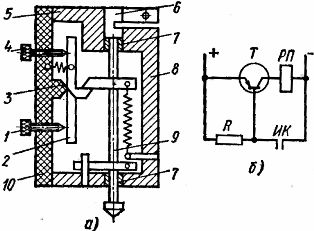

I trasduttori di misurazione del contatto elettrico sono ampiamente utilizzati come trasduttori primari per il controllo attivo (Fig. 2, a). Con una diminuzione delle dimensioni del pezzo, l'asta 9 scende nelle boccole 7 premute nel corpo 5. In questo caso, il limitatore 8 preme il braccio della leva di contatto 2, fissato al corpo mediante una molla piatta 3 Ciò provoca una deviazione significativa a destra dell'estremità superiore della leva di contatto 2, a seguito della quale si aprono prima i contatti 4 superiori e quindi si chiudono i contatti 1 inferiori della testa di misurazione.

I contatti possono essere regolati. Sono fissati in una striscia 10 di materiale isolante. Il corpo 5 ha la forma di un morsetto. È ricoperto da coperture in plexiglass sui lati, che consentono di osservare il funzionamento del sensore. Se è necessario osservare la dimensione del pezzo nel foro 6, viene rinforzato un indicatore, che è influenzato dall'estremità superiore dell'asta 9.

Sensori di elettrocontatto a due contatti, che si attivano uno dopo l'altro durante la lavorazione del pezzo, consentono il passaggio automatico dalla sgrossatura alla finitura e quindi al ritiro della mola.

Il trasduttore primario di controllo attivo descritto si riferisce a quadranti a contatto elettrico. Combinano un indicatore e un trasduttore elettrico. Per prevenire la distruzione dell'elettroerosione del contatto di misurazione che passa attraverso la base del transistor (Fig. 2, b). In questo circuito, prima che il contatto IR si chiuda, viene applicato un potenziale positivo alla base del transistor e il transistor si chiude.

Riso. 1. Schema a blocchi del controllo attivo

Riso. 2.Trasduttore di misura a contatto per il controllo delle dimensioni e la sua inclusione

Quando il contatto IK è chiuso, viene applicato un potenziale negativo alla base del transistor T, si genera una corrente di controllo, il transistor si apre e il relè intermedio RP funziona, chiudendo i circuiti esecutivi e di segnale con i suoi contatti.

L'industria produce relè a semiconduttore basati su questo principio e progettati per inviare molti comandi, oltre a relè elettronici meno durevoli.

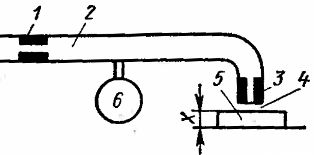

Sulle vecchie macchine degli anni '60 e '70, i dispositivi pneumatici erano ampiamente utilizzati per il controllo attivo. In tale dispositivo (Fig. 3), l'aria compressa, pre-pulita da impurità meccaniche, umidità e olio attraverso speciali separatori di umidità e filtri, viene fornita a una pressione operativa costante attraverso l'ugello di ingresso 1 alla camera di misurazione 2. Attraverso il l'ugello 3 della camera di misurazione e la fessura anulare 4 tra la superficie frontale dell'ugello di misurazione e la superficie del pezzo 5 da controllare, l'aria fuoriesce.

La pressione stabilita nella camera 2 diminuisce all'aumentare del traferro. La pressione nella camera viene misurata con un manometro per il contatto 6 e dalle sue letture è possibile stimare la dimensione del pezzo. Ad un certo valore di pressione, i contatti di misura si chiudono o si aprono. I manometri a molla vengono utilizzati per misurare la pressione.

Vengono utilizzati anche dispositivi di misurazione a contatto, in cui una serranda che copre l'uscita dell'aria è collegata alla punta di misurazione.

Gli utensili pneumatici di solito funzionano a una pressione dell'aria di 0,5-2 N / cm2 e hanno un diametro dell'ugello di misurazione di 1-2 mm e uno spazio di misurazione di 0,04-0,3 mm.

Gli utensili pneumatici forniscono un'elevata precisione di misurazione. Gli errori di misurazione sono in genere di 0,5-1 µm e possono essere ulteriormente ridotti con dispositivi di misurazione speciali. Lo svantaggio dei dispositivi pneumatici è la loro significativa inerzia, che riduce le prestazioni di controllo. I dispositivi pneumatici consumano quantità significative di aria compressa.

Gli utensili pneumatici eseguono essenzialmente il controllo dimensionale senza contatto. La distanza tra la parte misurata e il dispositivo è piccola, dipende dallo spazio di lavoro, che di solito è di decimi e centesimi di millimetro. Metodo per il controllo senza contatto a una distanza di 15-100 mm dalla parte misurata.

Riso. 3. Dispositivo per il controllo attivo pneumatico

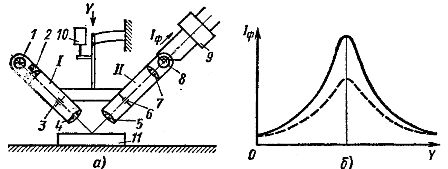

Con questo controllo (Fig. 4, a), la luce della lampada 1 viene diretta attraverso il condensatore 2, la membrana a fessura 3 e la lente 4 sulla superficie della parte misurata 11, creando un bagliore sotto forma di un tratto su di essa. Tutti questi elementi formano l'emettitore I. Il rilevatore di luce II attraverso la lente 5, il diaframma a fessura 6 e la lente di raccolta 7 dirige strisce strette sulla superficie della parte 11, dirigendo il flusso luminoso riflesso nella fotocellula 8.

L'emettitore I e il ricevitore di luce II sono fissati meccanicamente l'uno all'altro in modo che i punti di messa a fuoco degli obiettivi 4 e 5 siano allineati. Quando il punto focale si trova sulla superficie del pezzo da ispezionare, il flusso luminoso maggiore entra nella fotocellula F. Ogni volta che l'utensile si sposta verso l'alto o verso il basso, il flusso diminuisce, perché le aree di illuminazione e di osservazione divergono.

Pertanto, quando il dispositivo viene abbassato, la corrente Iph della fotocellula, in funzione della corsa, varia come mostrato in Fig. 4, b.

La corrente Iph passa attraverso il dispositivo differenziatore 9 (fig. 4, a), che produce un segnale nel momento del suo massimo valore. A questo punto, le letture del trasduttore primario 10 vengono registrate automaticamente, indicando lo spostamento del dispositivo rispetto alla posizione iniziale, determinando così la dimensione desiderata.

L'accuratezza della misurazione non dipende dal colore della superficie testata, dall'illuminazione laterale costante, dalla contaminazione parziale dell'ottica o dall'invecchiamento della lampada emittente. In questo caso il valore massimo della fotocorrente cambia come mostrato in Fig. 4b con linea tratteggiata, ma la posizione del massimo non cambierà.

Come fotorivelatore si possono utilizzare fotoresistenze, fotomoltiplicatori, fotocellule ad effetto interno ed esterno, fotodiodi, ecc.

L'errore del fotoconvertitore estremo senza contatto descritto non supera 0,5-1 micron.

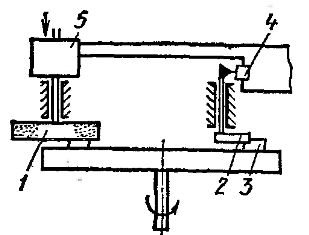

Lo schema di regolazione automatica di una macchina per la rettifica continua di superfici è mostrato in fig. 5.

Prima di uscire dalla tavola elettromagnetica rotante, i pezzi lavorati 3 (ad esempio anelli con cuscinetti a sfere) passano sotto la bandiera rotante 2. La mola 1 lavora il pezzo 3 in una sola passata; se il cerchio non ha rimosso l'indennità richiesta, la parte 3 tocca la bandiera ed è invertita. In questo caso, viene attivato il sistema di contatto 4, che dà un segnale per abbassare il disco di macinazione dall'azionamento 5 con un valore predeterminato.

Fico. 4. Dispositivo per il controllo remoto delle dimensioni senza contatto.

Riso. 5.Dispositivo di regolazione per rettificatrice per piani

Riso. 6. Relè per conteggio impulsi

Nei sistemi di controllo automatico delle macchine, a volte è richiesto un segnale dopo un certo numero di passate, divisioni o pezzi lavorati. A tale scopo viene utilizzato un relè contaimpulsi con contapassi telefonico. Un cercatore di gradini è un commutatore, le cui spazzole di diversi campi di contatto vengono spostate da un contatto all'altro con l'aiuto di un elettromagnete e un meccanismo a cricchetto.

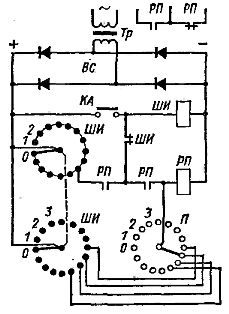

Uno schema semplificato del relè di conteggio degli impulsi è mostrato in Fig. 6. Il motore dell'interruttore P è impostato su una posizione corrispondente al numero di impulsi da contare per inviare un comando. Ogni volta che il contatto di cambio binario KA si apre, le spazzole dello stepper SHI spostano di un contatto.

Quando viene contato il numero di impulsi impostati sull'interruttore P, si accenderà il relè intermedio esecutivo RP tramite i contatti di campo inferiori di SHI e P. Contemporaneamente, il circuito di autoalimentazione del relè RP e l'autoripristino circuito dello stepper verrà stabilita nella sua posizione iniziale, che è assicurata dall'alimentazione della bobina di ricerca attraverso il proprio contatto aperto.

Il cercatore inizia a lavorare impulsivamente senza un comando esterno e le sue spazzole si spostano rapidamente da un contatto all'altro fino a raggiungere la posizione iniziale. In questa posizione, nel campo superiore di SHI, il circuito di autoalimentazione del relè RP viene interrotto e l'intero dispositivo si riporta nella posizione iniziale.

Quando è necessario aumentare la durata dei contatori, nonché la velocità di conteggio, vengono utilizzati schemi di conteggio elettronico.Tali dispositivi sono ampiamente utilizzati nel controllo programmato delle macchine per il taglio dei metalli. Oltre ai metodi di automazione considerati nell'ingegneria meccanica, il controllo viene talvolta utilizzato nella funzione di potenza, ad es. eccetera. v. motore DC e altri parametri. Tali forme di gestione sono utilizzate, in particolare, nell'automazione dei processi di avvio. Il controllo viene utilizzato anche in funzione di più parametri contemporaneamente (ad esempio, corrente e ora).