Materiali magnetici utilizzati nella fabbricazione di dispositivi elettrici

I seguenti materiali ferromagnetici sono utilizzati per la produzione di nuclei magnetici in apparecchi e strumentazione: ferro tecnicamente puro, acciaio al carbonio di alta qualità, ghisa grigia, acciaio elettrotecnico al silicio, leghe ferro-nichel, leghe ferro-cobalto, ecc.

I seguenti materiali ferromagnetici sono utilizzati per la produzione di nuclei magnetici in apparecchi e strumentazione: ferro tecnicamente puro, acciaio al carbonio di alta qualità, ghisa grigia, acciaio elettrotecnico al silicio, leghe ferro-nichel, leghe ferro-cobalto, ecc.

Vediamo brevemente alcune delle loro proprietà e possibilità di applicazione.

Ferro tecnicamente puro

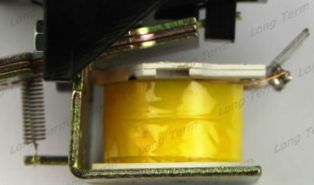

Per i circuiti magnetici di relè, contatori elettrici, connettori elettromagnetici, schermi magnetici, ecc., è ampiamente utilizzato ferro commercialmente puro. Questo materiale ha un contenuto di carbonio molto basso (meno dello 0,1%) e una quantità minima di manganese, silicio e altre impurità.

Questi materiali includono tipicamente: ferro armco, ferro svedese puro, ferro elettrolitico e carbonilico, ecc. La qualità del ferro puro dipende da proporzioni minori di impurità.

Gli effetti più dannosi sulle proprietà magnetiche del ferro sono il carbonio e l'ossigeno.Ottenere ferro chimicamente puro è associato a grandi difficoltà tecnologiche ed è un processo complesso e costoso. La tecnologia, sviluppata appositamente in condizioni di laboratorio con doppia ricottura ad alta temperatura in idrogeno, ha permesso di ottenere un monocristallo di ferro puro con proprietà magnetiche elevatissime.

Trovato il più grande braccio d'acciaio diffuso ottenuto con metodo aperto. Questo materiale ha un contenuto piuttosto elevato permeabilità magnetica, significativa induzione di saturazione, costo relativamente basso e allo stesso tempo ha buone proprietà meccaniche e tecnologiche.

La bassa resistenza elettrica dell'acciaio armco al passaggio di correnti parassite, che aumenta il tempo di risposta e di rilascio di relè e connettori elettromagnetici, è considerata uno svantaggio importante. Allo stesso tempo, quando questo materiale viene utilizzato per relè a tempo elettromagnetici, questa proprietà, al contrario, è un fattore positivo, in quanto consente di ottenere ritardi relativamente elevati nel funzionamento del relè con mezzi estremamente semplici.

L'industria produce tre tipi di lamiera d'acciaio di tipo armco commercialmente pura: E, EA e EAA. Differiscono nei valori di massima permeabilità magnetica e forza coercitiva.

Acciai al carbonio

Gli acciai al carbonio sono prodotti sotto forma di sezioni rettangolari, tonde e di altro tipo, da cui vengono anche fuse parti di vari profili.

ghisa grigia

Di norma, la ghisa grigia non viene utilizzata per i sistemi magnetici a causa delle sue scarse proprietà magnetiche. Il suo utilizzo per potenti elettromagneti può essere giustificato da motivi economici. Si applica anche a fondazioni, pannelli, pali e altre parti.

La ghisa è ben fusa e facile da lavorare.La ghisa malleabile, appositamente ricotta, così come alcuni gradi di ghisa grigia in lega, hanno proprietà magnetiche abbastanza soddisfacenti.

Acciai elettrotecnici al silicio

L'acciaio elettrico in lamiera sottile è ampiamente utilizzato nell'ingegneria elettrica e hardware e viene utilizzato per tutti i tipi di strumenti di misura elettrici, meccanismi, relè, induttanze, stabilizzatori ferrorisonanti e altri dispositivi che funzionano con corrente alternata a frequenza normale e aumentata. perdite, caratteristiche magnetiche e la frequenza applicata della corrente alternata, vengono prodotti 28 tipi di fogli sottili con uno spessore da 0,1 a 1 mm.

Per aumentare la resistenza elettrica delle correnti parassite, si aggiunge una diversa quantità di silicio alla composizione dell'acciaio e, a seconda del suo contenuto, si ottengono acciai bassolegati, mediolegati, altolegati e altolegati.

Con l'introduzione del silicio diminuiscono le perdite nell'acciaio, aumenta la permeabilità magnetica nei campi deboli e medi e diminuisce la forza coercitiva. Le impurità (in particolare il carbonio) in questo caso hanno un effetto più debole, l'invecchiamento dell'acciaio è ridotto (le perdite nell'acciaio cambiano poco nel tempo).

L'uso dell'acciaio al silicio migliora la stabilità del funzionamento dei meccanismi elettromagnetici, aumenta il tempo di risposta per l'attivazione e il rilascio e riduce la possibilità di incollaggio dell'armatura. Allo stesso tempo, con l'introduzione del silicio, le proprietà meccaniche dell'acciaio si deteriorano.

Con un contenuto di silicio significativo (oltre il 4,5%), l'acciaio diventa fragile, duro e difficile da lavorare. Piccoli stampaggi comportano scarti significativi e una rapida usura degli stampi.Aumentando il contenuto di silicio diminuisce anche l'induzione di saturazione. Gli acciai al silicio sono prodotti in due tipi: laminati a caldo e laminati a freddo.

Gli acciai laminati a freddo hanno proprietà magnetiche diverse a seconda delle direzioni cristallografiche. Si dividono in testurizzati e poco strutturati. Gli acciai testurizzati hanno proprietà magnetiche leggermente migliori. Rispetto all'acciaio laminato a caldo, l'acciaio laminato a freddo ha una maggiore permeabilità magnetica e basse perdite, ma a condizione che il flusso magnetico coincida con la direzione di laminazione dell'acciaio. In caso contrario, le proprietà magnetiche dell'acciaio si riducono notevolmente.

L'utilizzo di acciaio laminato a freddo per elettromagneti di trazione e altri dispositivi elettromagnetici funzionanti a induttanze relativamente elevate consente notevoli risparmi in n. pp. e perdite in acciaio, che consente di ridurre gli ingombri e il peso del circuito magnetico.

Secondo GOST, le lettere e i numeri delle singole marche di acciaio significano: 3 - acciaio elettrico, il primo numero 1, 2, 3 e 4 dopo la lettera indica il grado di lega dell'acciaio con il silicio, vale a dire: (1 - bassolegato , 2 — lega media, 3 — altamente legato e 4 — fortemente legato.

Il secondo numero 1, 2 e 3 dopo la lettera indica il valore delle perdite nell'acciaio per 1 kg di peso a una frequenza di 50 Hz e induzione magnetica B in campi forti, e il numero 1 caratterizza le perdite specifiche normali, il numero 2 - basso e 3 — basso.Il secondo numero 4, 5, 6, 7 e 8 dopo la lettera E indica: 4 — acciaio con perdite specifiche a una frequenza di 400 Hz e induzione magnetica in campi medi, 5 e 6 — acciaio con permeabilità magnetica in campi deboli da 0,002 a 0,008 a / cm (5 - con permeabilità magnetica normale, 6 - con permeabilità magnetica aumentata), 7 e 8 - acciaio con permeabilità magnetica nel mezzo (campi da 0,03 a 10 a / cm (7 - con permeabilità magnetica normale, 8 - con è aumentato).

La terza cifra 0 dopo la lettera E indica che l'acciaio è laminato a freddo, la terza e la quarta cifra 00 indicano che l'acciaio è laminato a freddo con struttura bassa.

Ad esempio, l'acciaio E3100 è un acciaio a bassa tessitura laminato a freddo altolegato con perdite specifiche normali a una frequenza di 50 Hz.

La lettera A posta dopo tutti questi numeri denota perdite specifiche particolarmente basse nell'acciaio.

Per trasformatori di corrente e alcuni tipi di dispositivi di comunicazione i cui circuiti magnetici funzionano a induttanze molto basse.

Leghe ferro-nichel

Queste leghe, conosciute anche come permaloid, utilizzate principalmente per la produzione di dispositivi di comunicazione e automazione. Le proprietà caratteristiche del permalloy sono: elevata permeabilità magnetica, bassa forza coercitiva, basse perdite nell'acciaio e, per un certo numero di marchi, la presenza, inoltre, di una forma rettangolare cicli di isteresi.

A seconda del rapporto tra ferro e nichel, nonché del contenuto di altri componenti, le leghe ferro-nichel sono prodotte in diversi gradi e hanno caratteristiche diverse.

Le leghe ferro-nichel sono prodotte sotto forma di nastri laminati a freddo, non trattati termicamente e nastri con uno spessore di 0,02-2,5 mm in varie larghezze e lunghezze.Vengono prodotti anche nastri, barre e fili laminati a caldo, ma questi non sono standardizzati.

Di tutti i gradi permaloidi, le leghe con un contenuto di nichel del 45-50% hanno l'induzione di saturazione più elevata e una resistività elettrica relativamente elevata. Pertanto, queste leghe consentono con piccoli traferri di ottenere la forza di trazione richiesta di un elettromagnete o relè con basse perdite. pp. su acciaio e allo stesso tempo fornire prestazioni sufficienti.

Per i meccanismi elettromagnetici è molto importante la forza di trazione residua ottenuta grazie alla forza coercitiva del materiale magnetico. L'uso di permaloid riduce questa forza.

Le leghe dei gradi 79НМ, 80НХС e 79НМА, con forza coercitiva molto bassa, permeabilità magnetica e resistenza elettrica molto elevate, possono essere utilizzate per circuiti magnetici di relè elettromagnetici, polarizzati e di altro tipo altamente sensibili.

L'utilizzo delle leghe permaloidi 80HX e 79HMA per induttanze di piccola potenza con piccolo traferro permette di ottenere induttanze molto grandi con circuiti magnetici di piccolo volume e peso.

Per elettromagneti, relè e altri dispositivi elettromagnetici più potenti operanti a N. c relativamente elevati, il permaloid non presenta particolari vantaggi rispetto agli acciai al carbonio e al silicio, poiché l'induzione di saturazione è molto inferiore e il costo del materiale è più elevato.

Leghe ferro-cobalto

Una lega composta da 50% di cobalto, 48,2% di ferro e 1,8% di vanadio (nota come permendur) ha ricevuto un'applicazione industriale. Con un n. c. fornisce la più alta induzione di tutti i materiali magnetici conosciuti.

A campi deboli (fino a 1 A/cm) l'induzione del permendur è inferiore all'induzione degli acciai elettrici laminati a caldo E41, E48 e soprattutto degli acciai elettrici laminati a freddo, ferro elettrolitico e permaloid. L'isteresi e le correnti parassite della permendura sono relativamente grandi e la resistenza elettrica è relativamente piccola. Pertanto, questa lega è di interesse per la produzione di apparecchiature elettriche funzionanti ad alta induzione magnetica (elettromagneti, altoparlanti dinamici, membrane telefoniche, ecc.).

Ad esempio, per elettromagneti di trazione e relè elettromagnetici, l'utilizzo con piccoli traferri dà un certo effetto. Una determinata forza di trazione può essere ottenuta con un circuito magnetico più piccolo.

Questo materiale viene prodotto sotto forma di fogli laminati a freddo con uno spessore di 0,2 - 2 mm e barre con un diametro di 8 - 30 mm. Uno svantaggio significativo delle leghe ferro-cobalto è il loro costo elevato, dovuto alla complessità del processo tecnologico e al costo significativo del cobalto. Oltre ai materiali elencati, nei dispositivi elettrici vengono utilizzati altri materiali, ad esempio le leghe ferro-nichel-cobalto, che hanno permeabilità magnetica costante e perdite di isteresi molto basse in campi deboli.