Saldatrici ad inverter

L'enorme interesse e il picco di popolarità che è aumentato nell'ultimo decennio nei nuovi progetti di saldatrici funzionanti secondo il principio degli inverter è dovuto ai seguenti motivi principali:

L'enorme interesse e il picco di popolarità che è aumentato nell'ultimo decennio nei nuovi progetti di saldatrici funzionanti secondo il principio degli inverter è dovuto ai seguenti motivi principali:

-

maggiore qualità della cucitura;

-

la disponibilità di operazioni anche per i saldatori alle prime armi grazie all'inclusione di un complesso di funzioni per l'avviamento a caldo, l'antiaderente dell'elettrodo e la combustione dell'arco;

-

ridurre al minimo la progettazione delle apparecchiature di saldatura, assicurandone la mobilità;

-

notevole risparmio energetico rispetto ai trasformatori.

Questi vantaggi sono diventati possibili grazie a un cambiamento nell'approccio alla tecnologia di creazione di un arco di saldatura su un elettrodo dovuto all'introduzione degli ultimi progressi nella tecnologia dei microprocessori.

Come stanno saldando gli inverter

Sono alimentate da 220 V 50 Hz, che proviene da una normale presa elettrica. (Gli apparecchi che funzionano in una rete trifase utilizzano algoritmi simili.) L'unica limitazione a cui prestare attenzione è il consumo energetico dell'apparato.Non deve superare il valore nominale dei dispositivi di protezione della rete e le proprietà conduttive del cablaggio.

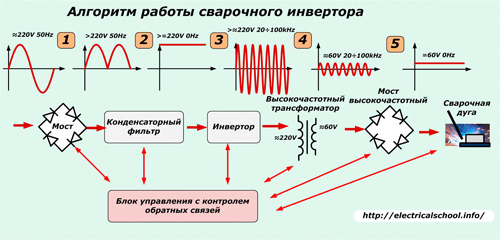

Nella foto è mostrata la sequenza dei cinque cicli tecnologici utilizzati per creare un arco di saldatura dall'inverter.

Questi includono processi eseguiti da:

-

raddrizzatore;

-

filtro linea condensatore;

-

convertitore ad alta frequenza;

-

trasformatore step-down di tensione ad alta frequenza;

-

raddrizzatore ad alta frequenza;

-

schema di controllo.

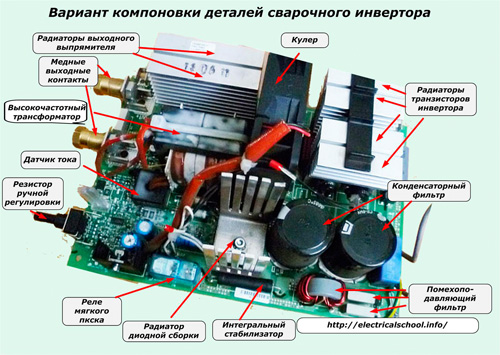

Tutti questi dispositivi si trovano sulla scheda all'interno della scatola. Con il coperchio rimosso sembrano qualcosa di simile a quello mostrato nella foto.

Raddrizzatore di tensione di rete

Viene alimentato con la tensione alternata di una rete elettrica fissa tramite un interruttore manuale posto sul corpo. Viene convertito da un ponte a diodi in un valore pulsante. Tutta l'energia dell'arco di saldatura passa attraverso gli elementi semiconduttori di questo blocco. Pertanto, vengono selezionati con il margine necessario di tensione e corrente.

Per migliorare la dissipazione del calore, il gruppo diodi, sottoposto a forte riscaldamento durante il funzionamento, è montato su radiatori di raffreddamento, che vengono inoltre soffiati dall'aria fornita dalla ventola.

Il riscaldamento del ponte a diodi è controllato da un sensore di temperatura impostato sulla modalità fusibile termico. Come elemento di protezione, quando i diodi vengono riscaldati a +90 ОC, apre il circuito di alimentazione.

Filtro linea condensatore

In parallelo con il contatto di uscita del raddrizzatore, che crea una tensione di ripple, due potenti condensatori elettrolitici sono collegati per lavorare insieme. Appianano le fluttuazioni dell'ondulazione e sono sempre selezionate con margine di tensione.Infatti, anche in modalità filtro normale, aumenta di 1,41 volte e raggiunge 220 x 1,41 = 310 volt.

Per questo motivo, i condensatori vengono selezionati per una tensione operativa di almeno 400 V. La loro capacità viene calcolata per ciascuna struttura in base alla potenza della massima corrente di saldatura. Di solito varia da 470 microfarad o più per un singolo condensatore.

Filtro di interferenza

Un inverter di saldatura funzionante converte energia elettrica sufficiente a causare rumore elettromagnetico. In questo modo interferisce con il resto delle apparecchiature elettriche collegate alla rete. Per rimuoverli all'ingresso del raddrizzatore, impostare filtro induttivo-capacitivo.

Il suo scopo è appianare i disturbi ad alta frequenza provenienti da un circuito funzionante alla rete elettrica di altri consumatori elettrici.

Invertitore

La conversione della tensione continua in alta frequenza può essere effettuata secondo diversi principi.

Negli inverter di saldatura si trovano più spesso due tipi di circuiti che funzionano secondo il principio del "ponte inclinato":

-

convertitore di impulsi mezzo ponte mezzo ponte;

-

convertitore di impulsi a ponte intero.

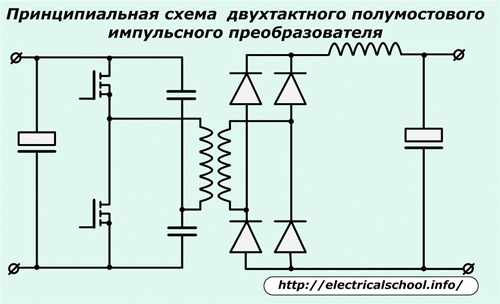

La figura mostra un'implementazione del primo circuito.

Qui vengono utilizzati due potenti interruttori a transistor. Possono essere assemblati su dispositivi a semiconduttore in serie MOSFET o IGBT.

I MOSFET in cascata funzionano bene negli inverter a bassa tensione e gestiscono bene anche i carichi di saldatura. Per una carica/scarica rapida ad alta capacità, hanno bisogno di un push driver con controllo del segnale antifase per caricare velocemente i condensatori con un transistor e cortocircuitarli a terra per scaricarli con un altro.

Gli IGBT bipolari stanno guadagnando popolarità negli inverter di saldatura.Possono facilmente trasmettere grandi potenze con tensioni elevate, ma richiedono algoritmi di controllo più complessi.

Lo schema di un convertitore di impulsi a mezzo ponte si trova nelle costruzioni di inverter di saldatura della categoria di prezzo medio. Ha una buona efficienza, è affidabile, forma un trasformatore impulsi rettangolari con un'alta frequenza di diverse decine di kHz.

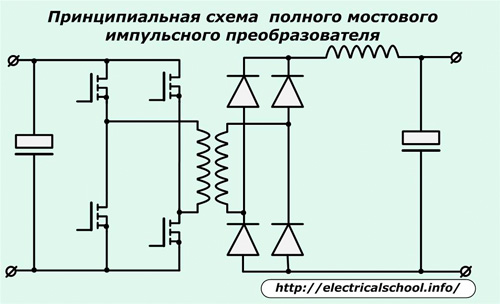

Il convertitore di impulsi a ponte intero è più complesso, include due transistor aggiuntivi.

Sfrutta appieno tutte le possibilità di un trasformatore ad alta frequenza con interruttori a transistor che funzionano a coppie nella modalità di due ponti inclinati combinati.

Questo circuito è utilizzato negli inverter di saldatura più potenti e costosi.

Tutti i transistor chiave sono installati su potenti dissipatori di calore per rimuovere il calore. Inoltre, sono ulteriormente protetti da possibili picchi di tensione mediante filtri RC smorzanti.

Trasformatore ad alta frequenza

Si tratta di una struttura speciale del trasformatore, solitamente un circuito magnetico in ferrite, che abbassa la tensione ad alta frequenza dopo l'inverter con perdite minime fino a un'accensione stabile dell'arco di circa 60-70 volt.

Nel suo avvolgimento secondario scorrono grandi correnti di saldatura fino a diverse centinaia di ampere. Pertanto, quando si convertono vol. / H energia con un valore relativamente basso di corrente e alta tensione nell'avvolgimento secondario, si formano correnti di saldatura con tensione già ridotta.

A causa dell'uso dell'alta frequenza e del passaggio a un circuito magnetico in ferrite, il peso e le dimensioni del trasformatore stesso sono notevolmente ridotti, le perdite di potenza dovute all'inversione del magnetismo del ferro sono ridotte e l'efficienza è aumentata.

Ad esempio, un trasformatore di saldatura di vecchia concezione con un nucleo magnetico in ferro, che fornisce una corrente di saldatura di 160 ampere, pesa circa 18 kg e uno ad alta frequenza (con le stesse caratteristiche elettriche) è leggermente inferiore a 0,3 chilogrammi.

I vantaggi nel peso del dispositivo e, di conseguenza, nelle condizioni di lavoro sono evidenti.

Raddrizzatore di potenza in uscita

Si basa su un ponte assemblato da speciali diodi ad alta velocità, altissima velocità in grado di rispondere alla corrente ad alta frequenza, aprendosi e chiudendosi con un tempo di recupero di circa 50 nanosecondi.

I diodi convenzionali non possono far fronte a questo compito. La durata del loro transitorio corrisponde a circa la metà del periodo dell'armonica sinusoidale della corrente, ovvero circa 0,01 secondi. Per questo motivo, si riscaldano e bruciano rapidamente.

Il ponte a diodi di potenza, come i transistor del trasformatore ad alta tensione, è posizionato sui dissipatori di calore e protetto da un circuito RC di smorzamento contro i picchi di tensione.

I terminali di uscita del raddrizzatore sono realizzati con spessi capicorda in rame per un collegamento sicuro dei cavi di saldatura al circuito dell'elettrodo.

Caratteristiche dello schema di controllo

Tutte le operazioni dell'inverter di saldatura sono controllate e controllate dal processore tramite feedback utilizzando vari sensori, il che fornisce parametri di corrente di saldatura quasi ideali per unire tutti i tipi di metalli.

Grazie a carichi dosati con precisione, le perdite di energia durante la saldatura sono notevolmente ridotte.

Per azionare il circuito di controllo, viene fornita una tensione stabilizzata costante dall'alimentatore, che è collegato internamente ai circuiti di ingresso a 220 V.Questa tensione è finalizzata a:

-

ventola di raffreddamento per radiatori e schede;

-

relè di avviamento graduale;

-

Indicatori LED;

-

alimentazione al microprocessore e all'amplificatore operazionale.

Il relè per l'inverter soft start è chiaro dal nome. Funziona secondo il seguente principio: al momento dell'accensione dell'inverter, i condensatori elettrolitici del filtro di rete iniziano a caricarsi molto bruscamente. La loro corrente di carica è molto elevata e può danneggiare i diodi raddrizzatori.

Per evitare ciò, la carica è limitata da un potente resistore, che con la sua resistenza attiva riduce la corrente di spunto iniziale. Quando i condensatori sono carichi e l'inverter inizia a funzionare in modalità di progetto, il relè di soft start si attiva e attraverso i suoi contatti normalmente aperti manipola questo resistore, rimuovendolo così dai circuiti di stabilizzazione.

Quasi tutta la logica dell'inverter è racchiusa all'interno del controller a microprocessore. Controlla il funzionamento dei potenti transistor del convertitore.

La protezione da sovratensione dei transistor di potenza di gate ed emettitore si basa sull'uso di diodi zener.

Al circuito di avvolgimento del trasformatore ad alta frequenza è collegato un sensore, un trasformatore di corrente, che con i suoi circuiti secondari invia un segnale proporzionale in grandezza e angolo per l'elaborazione logica. In questo modo, l'intensità delle correnti di saldatura viene controllata per influenzarle durante l'avviamento e il funzionamento dell'inverter.

Per controllare l'entità della tensione di ingresso all'ingresso del raddrizzatore di rete dell'apparato, è collegato un microcircuito amplificatore operazionale.Analizza continuamente i segnali provenienti dalla protezione di tensione e corrente, determinando il momento di una situazione di emergenza in cui è necessario bloccare il generatore in funzione e scollegare l'inverter dall'alimentazione.

Le deviazioni massime della tensione di alimentazione sono controllate da un comparatore. Viene attivato quando vengono raggiunti valori di energia critici. Il suo segnale viene elaborato sequenzialmente da elementi logici per spegnere il generatore e l'inverter stesso.

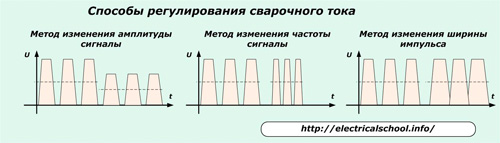

Per la regolazione manuale della corrente dell'arco di saldatura viene utilizzato un potenziometro di regolazione, la cui manopola viene portata sul corpo del dispositivo. La modifica della sua resistenza consente di utilizzare uno dei metodi di controllo, influenzando:

-

ampiezza in / h tensione dell'inverter;

-

frequenza degli impulsi ad alta frequenza;

-

durata dell'impulso.

Regole di base di funzionamento e cause di guasti degli inverter di saldatura

Il rispetto per le apparecchiature elettroniche complesse è sempre la chiave per il loro funzionamento affidabile e a lungo termine. Ma, sfortunatamente, non tutti gli utenti applicano questa disposizione nella pratica.

Gli inverter per saldatura lavorano nelle officine di produzione, nei cantieri o sono utilizzati da artigiani domestici in garage personali o cottage estivi.

In un ambiente di produzione, gli inverter soffrono molto spesso della polvere che si accumula all'interno della scatola. Le sue fonti possono essere qualsiasi strumento o macchina per la lavorazione dei metalli, lavorazione di metalli, cemento, granito, mattoni. Questo è particolarmente comune quando si lavora con smerigliatrici, muratori, perforatori...

Il motivo successivo del guasto verificatosi durante la saldatura è la creazione di carichi non standard sul circuito elettronico da parte di un saldatore inesperto.Ad esempio, se si tenta di tagliare l'armatura frontale di una torre cisterna o di un binario ferroviario con un inverter di saldatura a bassa potenza, il risultato di tale lavoro è inequivocabilmente prevedibile: bruciatura di componenti elettronici IGBT o MOSFET.

All'interno del circuito di controllo funziona un relè termico che protegge dall'aumento graduale dei carichi termici, ma non avrà il tempo di reagire a salti così rapidi delle correnti di saldatura.

Ogni inverter di saldatura è caratterizzato dal parametro «PV» - la durata dell'accensione rispetto alla durata della pausa di arresto, che è indicata nel passaporto tecnico. Il mancato rispetto di queste raccomandazioni dell'impianto porta a inevitabili arresti anomali.

Il trattamento incauto del dispositivo può essere espresso nel suo scarso trasporto o trasporto, quando il corpo è esposto a urti meccanici esterni o vibrazioni del telaio di un'auto in movimento.

Tra i dipendenti ci sono casi di funzionamento di inverter con evidenti segni di malfunzionamento che richiedono la rimozione immediata, ad esempio l'allentamento dei contatti che fissano i cavi di saldatura nelle prese dell'alloggiamento. E anche la consegna di attrezzature costose a personale non qualificato e scarsamente addestrato di solito porta a incidenti.

A casa si verificano spesso cali di tensione di alimentazione, soprattutto nelle cooperative di garage, e il saldatore non presta attenzione a questo e cerca di svolgere il suo lavoro più velocemente, "spremendo" dall'inverter tutto ciò di cui è capace e incapace ...

Lo stoccaggio invernale di costose apparecchiature elettroniche in un garage scarsamente riscaldato o addirittura in un capannone porta alla deposizione di condensa dall'aria sulle schede, all'ossidazione dei contatti, al danneggiamento dei binari e ad altri danni interni.Allo stesso modo, questi dispositivi risentono del funzionamento a basse temperature inferiori a -15 gradi o precipitazioni atmosferiche.

Il trasferimento dell'inverter a un vicino per lavori di saldatura non sempre si conclude con un risultato favorevole.

Tuttavia, le statistiche generali delle officine mostrano che per i proprietari privati l'attrezzatura per la saldatura funziona più a lungo e meglio.

Difetti di progettazione

Gli inverter per saldatura delle versioni precedenti hanno un'affidabilità inferiore trasformatori di saldatura… E il loro design moderno, in particolare dei moduli IGBT, ha già parametri comparabili.

Durante il processo di saldatura, viene generata una grande quantità di calore all'interno dell'alloggiamento. Il sistema utilizzato per rimuovere e raffreddare schede ed elementi elettronici anche nei modelli di fascia media non è molto efficiente. Pertanto, durante il funzionamento, è necessario osservare interruzioni per ridurre la temperatura delle parti interne e dei dispositivi.

Come tutti i circuiti elettronici, i dispositivi inverter perdono la loro funzionalità con elevata umidità e condensa.

Nonostante l'inclusione di filtri per la rimozione del rumore nel design, un'interferenza ad alta frequenza piuttosto significativa penetra nel circuito di alimentazione. Le soluzioni tecniche che eliminano questo problema complicano notevolmente il dispositivo, il che porta a un forte aumento del prezzo di tutte le apparecchiature.