Che cos'è un controllore logico programmabile

Controllore (dall'inglese Control) - controllo. Il controller nei sistemi automatizzati è uno strumento tecnico che svolge le funzioni di controllo dei processi fisici secondo l'algoritmo definito, utilizzando le informazioni ricevute dai sensori e visualizzate sui dispositivi finali. Qualsiasi dispositivo che può funzionare automaticamente include un controller di controllo, un modulo che definisce la logica di funzionamento del dispositivo.

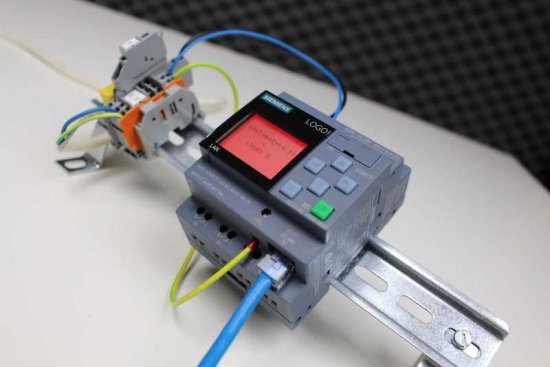

Controllori logici programmabili (PLC) — mezzi tecnici utilizzati per automatizzare i processi tecnologici. È un dispositivo elettronico specializzato che funziona in tempo reale.

Un PLC può essere programmato digitalmente e quindi adattato molto facilmente ai requisiti di un particolare processo. Con le crescenti esigenze di macchine e processi di produzione moderni, le soluzioni di automazione PLC sono diventate parte integrante della produzione industriale quotidiana.

La principale modalità di funzionamento di un PLC è il suo uso autonomo a lungo termine, spesso in condizioni ambientali avverse, senza manutenzione importante e senza intervento umano.I PLC vengono generalmente utilizzati per controllare processi sequenziali, utilizzando input e output per determinare lo stato di un oggetto ed emettere azioni di controllo.

I controllori logici programmabili sono ideali per il controllo individuale di varie applicazioni, macchine, sistemi e processi o per la gestione digitale dell'alimentazione.

Un controllore logico programmabile è un dispositivo a microprocessore progettato per raccogliere, convertire, elaborare, memorizzare informazioni e generare comandi di controllo, avente un numero finito di ingressi e uscite, sensori, interruttori, attuatori ad essi collegati all'oggetto di controllo e progettato per funzionare in modalità in tempo reale.

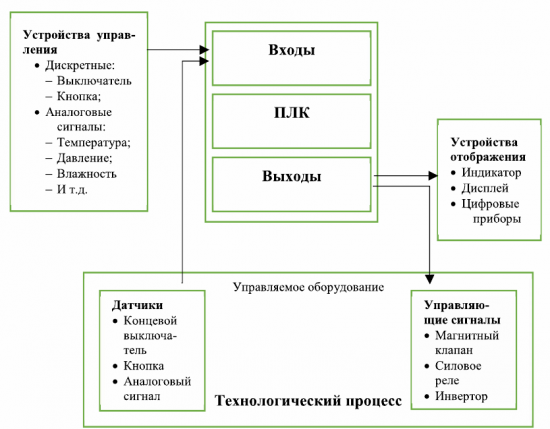

Un tipico PLC è costituito dalle seguenti parti:

- Ad esempio, pulsanti, fotocellule o sensori di temperatura sono collegati all'unità di controllo tramite gli ingressi. Grazie a questi componenti, il sistema PLC può monitorare lo stato attuale della macchina.

- Le uscite sono collegate a un dispositivo come motori elettrici, valvole idrauliche che il PLC utilizza per controllare una particolare macchina.

- Programma utente — Software PLC, fornisce la commutazione delle uscite in base all'attivazione degli ingressi.

- L'interfaccia di comunicazione viene utilizzata per collegare il PLC ad altri sistemi.

- Un PLC include anche il proprio alimentatore, CPU e bus interno.

I sistemi di controllo contatto relè attualmente utilizzati sono caratterizzati da bassa affidabilità, presenza di contatti aperti, ecc. L'uso di controllori logici programmabili (PLC) per l'automazione dei sistemi di controllo locali è il più efficace.

Nel tempo, i PLC continuano ad evolversi e ad adattarsi alle esigenze specifiche dell'ambiente industriale.Le funzioni PLC presentano una serie di vantaggi: grazie alla loro flessibilità, possono essere utilizzate in un'ampia varietà di settori. Le impostazioni possono essere modificate in qualsiasi momento senza interferire con il funzionamento dell'apparecchiatura stessa.

Solo i dispositivi programmabili individualmente per il controllo, il monitoraggio e la regolazione delle prestazioni delle macchine di produzione possono soddisfare gli elevati requisiti dell'industria moderna.

Di solito un PLC può essere installato direttamente sulla macchina di produzione. Ciò consente di risparmiare lo spazio necessario. Oltre ad essere in grado di controllare in remoto un PLC, uno dei suoi maggiori vantaggi è la sua capacità di comunicazione.

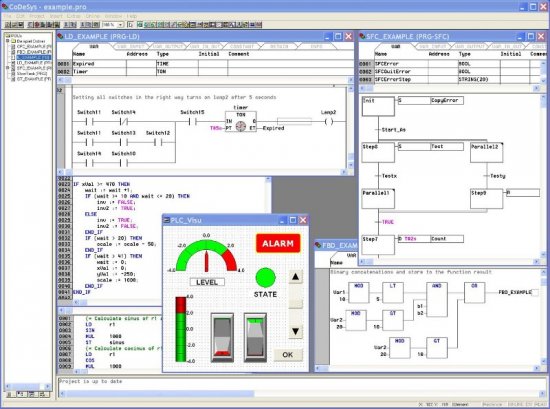

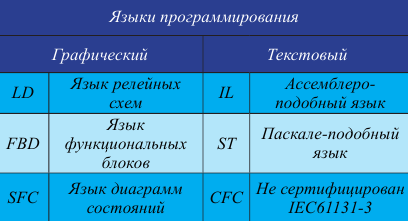

I PLC sono programmati secondo lo standard IEC-61131-3. I PLC sono programmati con l'aiuto di complessi specializzati, uno dei più popolari è CoDeSys. Comprende i seguenti linguaggi: grafico (diagramma a barre, diagramma a blocchi funzionali, diagramma funzionale sequenziale, diagramma funzionale continuo), testo (lista di istruzioni, testo strutturato).

Il primo controllore logico programmabile al mondo è apparso a metà del XX secolo. Il Modicon 084 era un armadio con una serie di relè e contatti interconnessi, la sua memoria era di soli 4 kilobyte. Il termine PLC è stato coniato da Allen-Bradley nel 1971. Insieme a Richard Morley è il «padre del PLC».

Il primo di questi sistemi è attribuito a due tecnici, Richard E. Morley e Odo J. Strugger. Mentre Morley ha introdotto il suo sistema Modicon 084 come un "computer semiconduttore semiconduttore" nel 1969, Odo J. Struger ha contribuito a sviluppare PLC per Allen-Bradley, con sede nel Wisconsin. Entrambi gli ingegneri sono considerati i creatori del primo controllore logico programmabile (PLC).Nel tempo, le esigenze degli ambienti di produzione in tutto il mondo sono cresciute. Così il PLC si è evoluto ed è stato messo in servizio in molte versioni.

— Ingegnere elettrico Yakov Kuznetsov

La struttura del controllore logico programmabile:

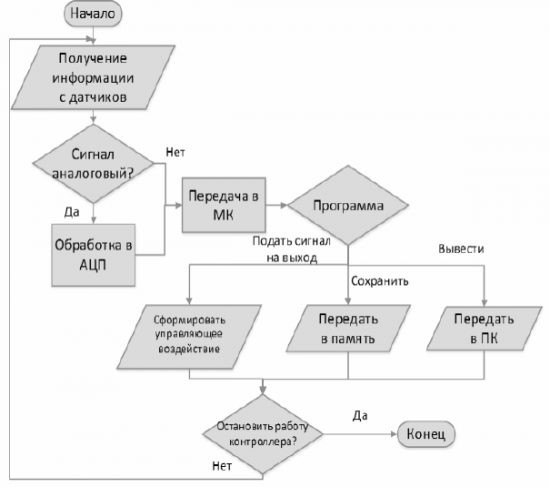

Algoritmo di lavoro PLC:

La principale modalità di funzionamento di un PLC è il suo uso autonomo a lungo termine, spesso in condizioni ambientali avverse, senza manutenzione importante e praticamente senza intervento umano.

I PLC hanno una serie di caratteristiche che li distinguono da altri dispositivi elettronici utilizzati nell'ingegneria meccanica:

-

A differenza di un microcontrollore (computer a chip singolo), un microcircuito progettato per controllare dispositivi elettronici, i PLC sono tipicamente utilizzati nei processi di produzione industriale automatizzati nel contesto di un impianto di produzione;

-

a differenza dei computer, i PLC si concentrano sul lavoro con le unità della macchina attraverso sofisticati input di segnali sensoriali e output di segnali agli attuatori, focalizzati sul processo decisionale e sul controllo dell'operatore;

-

A differenza dei sistemi embedded, i PLC sono fabbricati come prodotti indipendenti, separati dalle apparecchiature che controllano.

-

la presenza di un numero ampliato di operazioni logiche e la possibilità di impostare timer e contatori.

-

Tutti i linguaggi di programmazione PLC hanno un facile accesso alla manipolazione dei bit in parole macchina, a differenza della maggior parte dei linguaggi di programmazione di alto livello sui computer moderni.

Esistono PLC con diversi livelli di complessità, a seconda della complessità dei compiti di automazione da risolvere.

Le operazioni di base di un PLC corrispondono al controllo combinato dei circuiti logici di unità specifiche: meccaniche, elettriche, idrauliche, pneumatiche ed elettroniche.

Nel processo di controllo, i controller generano segnali di uscita (on-off) per controllare gli attuatori (motori elettrici, valvole, solenoidi e valvole) in base ai risultati dell'elaborazione dei segnali ricevuti dai sensori o dai dispositivi di livello superiore.

I moderni controllori programmabili eseguono anche altre operazioni, come la combinazione delle funzioni di un contatore e di un timer a intervalli e la gestione dei ritardi del segnale.

I controllori logici programmabili di medio e alto livello in genere dispongono di hardware e software di controllo del movimento integrati, in particolare moduli contatore ad alta velocità, moduli di posizionamento, ecc., che consentono un'implementazione relativamente semplice delle funzioni di controllo del movimento e forniscono un posizionamento ad alta precisione.

Strutturalmente, i PLC sono adattati per funzionare in condizioni industriali tipiche, tenendo conto di atmosfere inquinate, livelli di segnale, resistenza termica e all'umidità, inaffidabilità degli alimentatori, nonché urti meccanici e vibrazioni. A tale scopo, la parte hardware è racchiusa in un robusto alloggiamento che riduce al minimo l'impatto negativo di una serie di fattori di produzione.

La principale differenza tra i circuiti di controllo PLC e relè sono gli algoritmi che vengono implementati utilizzando i programmi. Un singolo controller può implementare circuiti equivalenti a migliaia di elementi hard logic. Inoltre, l'affidabilità del circuito non dipende dalla sua complessità.

I controllori logici programmabili operano tradizionalmente alla base dei sistemi di controllo degli impianti automatizzati (ACS), sistemi direttamente correlati alle tecnologie di produzione.

I PLC sono solitamente il primo passo nei sistemi di controllo degli edifici. Questo perché la necessità di automatizzare una macchina o un impianto è sempre la più evidente. Dà un rapido effetto economico, migliora la qualità della produzione, evita il lavoro fisicamente impegnativo e di routine. I PLC per definizione sono costruiti per questo lavoro.

Il vantaggio principale del PLC è che un piccolo meccanismo può sostituire un numero enorme di relè elettromeccanici, oltre a tempi di scansione rapidi, sistemi I/O compatti, strumenti di programmazione standardizzati e interfacce speciali che consentono la connessione di dispositivi di automazione non standard direttamente a il controller o combinando diverse apparecchiature in un unico sistema di controllo.

Come scegliere il PLC giusto

La scelta di un controllore programmabile è un compito importante e difficile quando si creano sistemi per il controllo automatico dei parametri tecnologici in qualsiasi impresa industriale.

Quando lo si sceglie, è necessario tenere conto e valutare un gran numero di fattori. Combinando i requisiti tecnologici per un oggetto specifico per il controllo automatico con un'analisi comparativa dei moderni controllori logici programmabili, puoi prendere la decisione giusta.

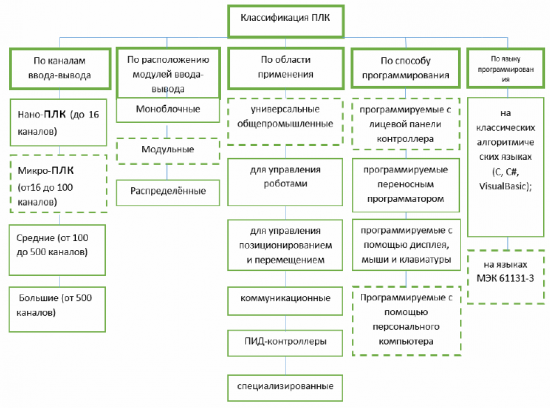

Classificazione PLC:

Quando si acquista un PLC, il primo passo è valutare attentamente quale tipo è adatto allo scopo.

I PLC classici sono moduli che di solito possono essere programmati utilizzando un computer. Successivamente, il computer non è più necessario per far funzionare il PLC stesso.In linea di principio, occorre distinguere tra PLC modulari, compatti e slotted.

I PLC compatti sono generalmente più economici e occupano meno spazio. Successivamente, viene utilizzato principalmente per piccoli processi di automazione.

Oltre alle applicazioni basate sulla piattaforma PC, esistono anche PLC compatti che possono essere programmati da un pannello di controllo senza PC.

I PLC modulari offrono la possibilità di assemblare in modo flessibile l'unità di controllo da singoli moduli in modo da poter programmare attività automatizzate più complesse.

Esistono moduli che possono essere implementati nel sistema come schede plug-in in uno slot libero sulla scheda madre.

È inoltre necessario distinguere tra i PLC nel modo in cui svolgono il proprio lavoro. Oltre ai modelli che controllano gli input in un ciclo prestabilito e ai PLC che elaborano gli output in varie fasi, sono disponibili anche modelli di PLC basati sugli eventi.

Prima di acquistare un PLC, è necessario prestare particolare attenzione al numero di ingressi e uscite, inoltre è necessario considerare altri parametri che non sono stati presi in considerazione durante la progettazione iniziale. Considera anche se hai bisogno di un PLC con display integrato e pannello tattile. In alcuni casi, può essere sufficiente leggere i valori e gestire il sistema attraverso l'infrastruttura IT esistente.

Cos'è l'HMI

HMI (Human Machine Interface): un'interfaccia di comunicazione uomo-macchina. Queste interfacce intuitive e di facile utilizzo vengono utilizzate per consentire agli utenti di utilizzare e far funzionare le macchine senza una conoscenza approfondita della programmazione PLC. Un tipo di dispositivi HMI sono i sistemi SCADA: Sistemi di acquisizione dati e controllo operativo (sistemi SCADA)