Varistori all'ossido di zinco per scaricatori di sovratensione

I varistori all'ossido di zinco sono prodotti a semiconduttore con caratteristiche simmetriche di corrente-tensione non lineare (CVC). Tali varistori sono i più utilizzati. nei limitatori di sovratensione (SPN), in particolare per la protezione di apparecchiature elettriche da fulmini e sovratensioni di commutazione. Informazioni sui parametri e le caratteristiche di questa apparecchiatura — nell'articolo pubblicato di seguito.

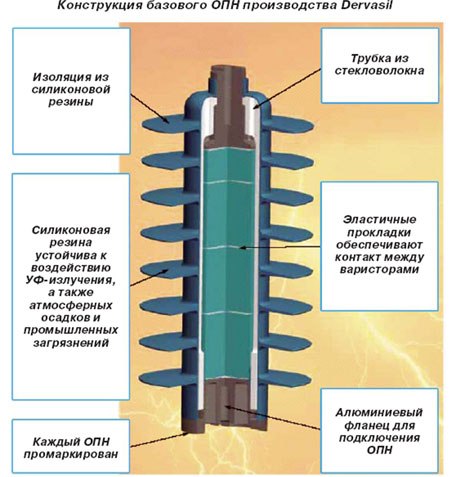

Varistore all'ossido di zinco (OZV) è l'elemento di lavoro principale della progettazione di uno scaricatore di sovratensioni non lineare (SPD), pertanto, vengono imposti maggiori requisiti di stabilità alle caratteristiche elettriche del varistore sotto vari fattori di influenza.

Quindi i varistori devono essere resistenti all'invecchiamento se esposti a una tensione continua di funzionamento, essere in grado di dissipare l'energia rilasciata durante il passaggio di determinati impulsi di corrente e limitare la tensione a un valore sicuro in caso di sovratensioni.

La ricerca e lo sviluppo nello sviluppo di varistori per limitatori a base di ossido di zinco sono iniziati già negli anni '80 nel dipartimento dei dispositivi di protezione dell'Istituto elettrotecnico tutto russo.

parametri principali

Limitatore di picchi non lineare — un dispositivo elettrico progettato per proteggere l'isolamento delle apparecchiature elettriche dai fulmini e dalle sovratensioni di commutazione.

Il vantaggio di questi dispositivi è che non ci sono scintille in essi. Tali dispositivi possono limitare sia i fulmini che le sovratensioni di commutazione negli impianti elettrici di qualsiasi classe di tensione e sono molto affidabili.

Lo scaricatore di sovratensione è una colonna di varistori singoli collegati in serie, e i suoi parametri principali sono contemporaneamente i parametri di varistori altamente non lineari.

I varistori all'ossido di zinco, che sono l'elemento principale degli scaricatori di sovratensione, hanno requisiti elevati per la stabilità della caratteristica corrente-tensione. A causa del fatto che i varistori sono costantemente sotto tensione, hanno anche elevati requisiti di stabilità termica.

Uno dei parametri più importanti è stress residuo, che è definito come il valore massimo di tensione del limitatore (varistore) quando lo attraversano impulsi di corrente di una data ampiezza e forma.

Per chiarezza, è consuetudine lavorare con valori relativi, ad es. considerare le tensioni residue relative alla tensione residua a un dato impulso di corrente (ad esempio, a un impulso di corrente di 500 A, 8/20 μs).

Un altro parametro importante che caratterizza la capacità di uno scaricatore di assorbire l'energia di commutazione delle sovratensioni senza danni è portatala capacità dei varistori di resistere ripetutamente (di solito 18-20 volte) a impulsi di corrente di una certa ampiezza e durata (di solito 2000 μs) senza rompersi e modificarne le caratteristiche.

Il throughput è il valore massimo specificato dal produttore di un impulso di corrente rettangolare della durata di 2000 μs (corrente di throughput). Lo scaricatore deve resistere a 18 di tali influenze con la sequenza accettata della loro applicazione senza perdita di prestazioni. Gli scaricatori di sovratensione sono suddivisi in classi in base alla loro capacità. L'energia specifica dell'impulso corrisponde a ciascuna classe.

Infine, una caratteristica importante dei moderni varistori all'ossido di zinco è stabilità in caso di esposizione prolungata alla tensione alternata.

Durante i test di invecchiamento accelerato, i varistori dovrebbero avere una dipendenza decrescente delle perdite di potenza nei varistori (P) dal tempo di esposizione (t) della tensione alternata a temperatura elevata. Tali varistori "non invecchianti" consentono una vita utile più lunga nelle stesse condizioni rispetto ai limitatori che utilizzano varistori "invecchianti".

Fabbricazione di varistori

Varistori hanno una caratteristica corrente-tensione non lineare dovuta alle proprietà semiconduttive del materiale di cui sono composti. Queste proprietà sono determinate dalle caratteristiche della microstruttura del varistore e dalla composizione chimica del suo materiale.

Anche un piccolo cambiamento nel rapporto tra gli elementi che compongono il materiale del varistore, o l'aggiunta di una piccola quantità di nuove impurità, può portare a un cambiamento significativo della sua caratteristica corrente-tensione e di altri parametri elettrici.

Anche la microstruttura e le caratteristiche elettriche dei varistori sono influenzate dai cambiamenti nel processo di produzione dei varistori. Per ottenere varistori di alta qualità, la stabilità di tutti gli indicatori del processo tecnologico della loro produzione è estremamente importante.

I varistori all'ossido di zinco sono prodotti utilizzando la tecnologia ceramica. Tuttavia, ci sono una serie di caratteristiche dovute al fatto che nelle ceramiche semiconduttrici le proprietà elettriche sono determinate non dal componente principale della microstruttura (cristalliti), ma dai confini intercristallini. Pertanto, nella produzione di semiconduttori non lineari che utilizzano la tecnologia ceramica, sono fissati due compiti principali.

Innanzitutto, è necessario garantire una struttura densa del materiale cotto con porosità minima. In secondo luogo, è necessario creare uno strato barriera intergranulare.

Uno strato barriera è un contatto tra due cristalliti adiacenti le cui superfici contengono stati elettronici localizzati creati dal drogaggio e dall'adsorbimento. Pertanto, la tecnologia dei varistori deve soddisfare una serie di requisiti specifici per la purezza, la dispersione dei materiali di partenza e il regime di miscelazione delle polveri. Come materiali di partenza vengono utilizzate polveri con un contenuto di sostanza di base di almeno 99,0 - 99,8%.

La carica (una miscela di materiali di partenza) è costituita principalmente da ossido di zinco con l'aggiunta di vari ossidi metallici. L'omogeneizzazione e la miscelazione dei materiali caricati con acqua distillata viene effettuata in mulini a dispersione e tamburi sferici.

Ad una data concentrazione di barbottina, la sua viscosità è controllata da un viscosimetro.L'essiccazione e la granulazione del liquame vengono eseguite in un essiccatore a spruzzo, nella modalità operativa ottimale, da cui si ottengono granuli della polvere di pressatura nell'intervallo da 50 a 150 micron. In questa fase vengono controllate la dimensione dei granuli, il contenuto di umidità e la scorrevolezza della polvere. I varistori vengono pressati mediante una pressa idraulica.

Le presse devono soddisfare determinati requisiti di densità, dimensioni e parallelismo dei piani. I pezzi stampati subiscono una cottura preliminare per eliminare il legante ed una cottura finale durante la quale si formano eventuali barriere ed una fase intermedia.

La cottura avviene in forni a camera. Dopo la cottura finale, le parti vengono rettificate, viene applicata la metallizzazione sulla superficie terminale e viene applicato uno speciale rivestimento sulla superficie laterale.