Principali caratteristiche degli isolanti

Gli isolanti devono avere determinate caratteristiche elettriche... Queste includono: scarica a secco, scarica a umido e tensione di rottura.

Gli isolanti devono avere determinate caratteristiche elettriche... Queste includono: scarica a secco, scarica a umido e tensione di rottura.

La scarica a secco è la tensione applicata agli elettrodi metallici di un isolante a cui si verifica una scarica in buona fede sulla sua superficie in condizioni atmosferiche normali.

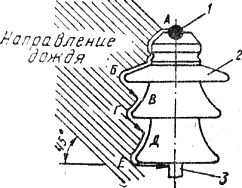

Lo scarico umido è la tensione applicata all'isolatore, in cui si verifica una scarica sulla superficie dell'isolatore, che è sotto l'influenza dei flussi di pioggia che cadono su di esso con un angolo di 45 ° (Fig. 1). In questo caso, la forza della pioggia dovrebbe essere pari a 5 mm / min e la resistenza specifica del volume dell'acqua dovrebbe essere compresa tra 9500 e 10 500 ohm NS cm (a 20 ° C).

Riso. 1. Test dell'isolatore del perno per determinare la tensione di scarica a umido: 1 - Conduttore, 2 - Isolante, 3 - Perno in acciaio, A - B - C - D - D - E - Scarica elettrica

Il valore della tensione di scarica a umido dell'isolatore, determinato durante le prove, consente di stimare come si comporterà l'isolatore in condizioni operative sotto la pioggia.Per qualsiasi isolante, il valore della tensione di scarica a umido è sempre inferiore al suo valore di tensione di scarica a secco, perché quando esposto alla pioggia, una parte significativa della superficie dell'isolante si bagna d'acqua e inizia a condurre corrente.

La tensione di rottura dell'isolatore è la tensione alla quale si verifica la rottura del materiale isolante tra gli elettrodi principali, ad esempio tra l'asta e il cappuccio di un isolatore di sospensione.

La tensione di rottura di qualsiasi isolante è sempre maggiore della sua tensione di scarica a secco, e ancora di più della sua tensione di scarica a umido.

Oltre alle caratteristiche elettriche, gli isolanti specificano le caratteristiche meccaniche... Queste sono le sollecitazioni meccaniche misurate durante il test degli isolanti per la rottura, la flessione e il taglio della testa (per i perni).

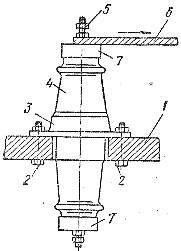

Quindi, per determinare il carico di rottura della boccola (Fig. 2), viene fissata saldamente con una flangia su una piastra di acciaio (tramite bulloni). Un cappio di cavo d'acciaio viene posizionato sull'asta conduttrice dell'isolatore e ad esso viene applicata una forza di flessione. Questa forza aumenta gradualmente fino a un valore al quale l'isolante si rompe.

Riso. 2. Test meccanico del manicotto: 1 - piastra in acciaio, 2 - bulloni di fissaggio, 3 - flangia in ghisa, 4 - elemento isolante in porcellana, 5 - asta conduttrice, 6 - cavo in acciaio, 7 - cappuccio

I valori numerici delle caratteristiche elettriche e meccaniche degli isolanti sono stabiliti dai relativi GOST.

Una caratteristica molto importante degli isolanti è la loro resistenza al calore agli sbalzi di temperatura.Questa caratteristica è determinata dal doppio riscaldamento e raffreddamento dell'isolante e dell'acqua ad una differenza di temperatura tra acqua calda e fredda di 70°C (per isolatori in porcellana) e 50°C (per isolatori in vetro).

Dopo questi sbalzi termici, gli isolatori devono sopportare senza danni una prova di tensione elettrica di tre minuti in cui si forma un flusso continuo di scintille sulla superficie dell'isolatore.

Gli isolatori sospesi, i maggiori responsabili del loro scopo, sono sottoposti a un triplice ciclo di raffreddamento e riscaldamento a una temperatura da - 60 a + 50 ° C con l'applicazione simultanea di un carico meccanico pari a 3000 - 4500 kg o più , a seconda del tipo di isolante, sono prove di resistenza termomeccanica che si concludono con prove elettromeccaniche.

Ogni ciclo di prova inizia raffreddando gli isolanti a -60 ° C. A questa temperatura gli isolanti vengono mantenuti per un'ora, quindi viene avviato il riscaldamento degli isolanti a 50 ° C e nuovamente mantenuti per un'ora. Dopo ogni ciclo di scambio termico, gli isolanti vengono controllati con una tensione di 45 - 51 kV a una temperatura di 20 ± 5 ° C.

Il test termina con un graduale aumento del carico di trazione meccanica dopo il terzo ciclo, quando gli isolanti vengono riscaldati a 50 °C.

Tutti i test degli isolanti descritti sono tipici, ovvero non vengono testati tutti gli isolanti prodotti dalla fabbrica, ma una certa percentuale (0,5%) dell'intero lotto di isolanti prodotti.

Ciascuno degli isolatori ad alta tensione prodotti viene sottoposto a un test di tensione di tre minuti in cui si forma un flusso di scintille sulla superficie degli isolatori. Tutti gli isolatori che superano questo test elettrico sono considerati operativi.

Tutti gli isolatori di sospensione fabbricati sono sottoposti a un ulteriore test di trazione meccanica di un minuto. Prima dei test elettrici, vengono eseguiti test meccanici di un minuto per scartare debolmente rinforzati, nonché isolanti con elementi difettosi in porcellana o vetro e rinforzo difettoso (crepe, ecc.). Gli isolatori che hanno superato il test meccanico di un minuto vengono quindi sottoposti al test di massa elettrica sopra descritto.