Selezione di motori per meccanismi ad azione ciclica

Gli attuatori elettrici ad azione ciclica funzionano in modalità periodica, una caratteristica della quale è il frequente avviamento e arresto del motore. È noto dal corso della teoria dell'azionamento elettrico che le perdite di energia nei processi transitori dipendono direttamente dal momento di inerzia dell'azionamento elettrico J∑, la cui parte principale, se si escludono i meccanismi inerziali, è il momento di inerzia del motore Jdv. Pertanto, in modalità cut-off è desiderabile utilizzare motori che, alla potenza e alla velocità angolare richieste, abbiano possibilmente il minimo momento di inerzia Jdv.

Gli attuatori elettrici ad azione ciclica funzionano in modalità periodica, una caratteristica della quale è il frequente avviamento e arresto del motore. È noto dal corso della teoria dell'azionamento elettrico che le perdite di energia nei processi transitori dipendono direttamente dal momento di inerzia dell'azionamento elettrico J∑, la cui parte principale, se si escludono i meccanismi inerziali, è il momento di inerzia del motore Jdv. Pertanto, in modalità cut-off è desiderabile utilizzare motori che, alla potenza e alla velocità angolare richieste, abbiano possibilmente il minimo momento di inerzia Jdv.

A seconda delle condizioni di riscaldamento, il carico ammissibile del motore nel funzionamento intermittente è maggiore rispetto al funzionamento continuo. Quando si inizia con ingrandito motore a carico statico deve inoltre sviluppare una coppia di avviamento maggiorata che superi quella statica del valore della coppia dinamica richiesta. Pertanto, il funzionamento intermittente richiede una maggiore capacità di sovraccarico del motore rispetto al funzionamento a lungo termine.Il requisito di un'elevata capacità di sovraccarico è determinato anche dalla necessità di superare sovraccarichi meccanici di breve durata derivanti dalla separazione dei carichi, dallo scavo del terreno, ecc.

Infine, le condizioni di riscaldamento e raffreddamento dei motori in funzionamento intermittente differiscono da quelle in funzionamento continuo. Questa differenza è particolarmente pronunciata nei motori autoventilati, poiché la quantità di aria di raffreddamento che entra nel motore dipende dalla sua velocità. Durante i transitori e le pause, la dissipazione del calore del motore è compromessa, il che ha un impatto significativo sul carico ammissibile del motore.

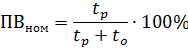

Tutte queste condizioni determinano la necessità di utilizzare negli azionamenti elettrici con meccanismi ad azione ciclica motori speciali il cui carico nominale è periodico, caratterizzato da un certo ciclo di lavoro nominale

dove Tp e se sono rispettivamente il tempo di lavoro e il tempo di pausa.

In modalità intermittente, durante il funzionamento a carico nominale, la temperatura del motore oscilla intorno al valore consentito, aumentando durante il funzionamento e diminuendo durante la pausa. È ovvio che maggiori sono gli scostamenti di temperatura dall'ammissibile, maggiore è il tempo di ciclo a un dato PV Tq = Tp + se e minore è la costante di tempo del riscaldamento del motore Tn.

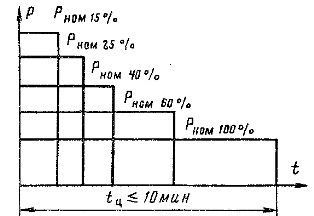

Al limite della temperatura massima possibile del motore, limitare il tempo di ciclo consentito. Per i motori domestici con funzionamento intermittente, il tempo di ciclo consentito è fissato pari a 10 minuti. Pertanto, questi motori sono progettati per un ciclo di lavoro il cui grafico per i tempi di lavoro standard (ciclo di lavoro = 15, 25, 40 e 60 e 100%) è mostrato in Fig. 1.All'aumentare del ciclo di lavoro, la potenza nominale del motore diminuisce.

L'industria produce una serie di serie di motori a carico intermittente:

— gru asincrone con rotore scoiattolo della serie MTKF e con rotore di fase della serie MTF;

— serie metallurgiche simili MTKN e MTN;

— DC serie D (nella versione per escavatori serie DE).

Le macchine della serie specificata sono caratterizzate dalla forma di un rotore allungato (armatura), che fornisce una riduzione del momento di inerzia.Al fine di ridurre le perdite rilasciate nell'avvolgimento dello statore durante i processi transitori, i motori dell'MTKF e dell'MTKN hanno uno scorrimento nominale maggiorato sHOM = 7 ÷ 12%. La capacità di sovraccarico dei motori della serie gru e metallurgica è 2,3 — 3 con ciclo di lavoro = 40%, che con ciclo di lavoro = 100% corrisponde a λ = Mcr / Mnom100 = 4,4-5,5.

v motori per gru La modalità CA è considerata la modalità nominale principale con ciclo di lavoro = 40% e nei motori CC - modalità di breve durata con una durata di 60 minuti (insieme al ciclo di lavoro = 40%). Le potenze nominali dei motori delle serie gru e metallurgiche a PVNOM = 40% sono comprese nel range: 1,4-22 kW per le serie MTF e MTKF; 3-37 kW e 3-160 kW rispettivamente per le serie MTKN e MTN; 2,4-106 kW per la serie D. I motori soffiati della serie D sono realizzati per potenze nominali da 2,5 a 185 kW con duty cycle = 100%.

I motori a gabbia di scoiattolo possono avere un design a più velocità con due o tre avvolgimenti di statore separati: serie MTKN con numero di poli 6/12, 6/16 e 6/20 e potenza nominale da 2,2 a 22 kW a PVNOM = 40% ; Serie MTKF con numero di poli 4/12, 4/24 e 4/8/24 e potenza nominale da 4 a 45 kW a PVN0M = 25%.È prevista la produzione di una nuova serie 4MT di gru asincrone e motori metallurgici nella gamma di potenza di 2,2 — 200 (220) kW con un ciclo di lavoro del 40%.

L'uso dell'azionamento a due motori raddoppia il campo di applicazione dei tipi elencati di macchine elettriche. Con le grandi potenze richieste, vengono utilizzati motori asincroni della serie A, AO, AK, DAF, ecc., nonché motori CC della stessa serie P in modifiche specializzate, ad esempio nella versione per escavatori di PE, MPE, per Ascensori MP L, ecc.

La selezione dei motori per gru e serie metallurgiche viene effettuata nel modo più semplice nei casi in cui il suo orario di lavoro effettivo coincide con uno di quelli nominali mostrati in fig. 1. I cataloghi e i libri di riferimento elencano i valori nominali del motore a PV-15, 25, 40, 60 e 100%. Pertanto, quando l'azionamento funziona con un carico statico costante Pst al ciclo nominale, non è difficile selezionare un motore con la potenza più vicina dal catalogo dalla condizione PNOM > Rst.

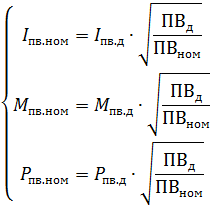

Tuttavia, i cicli reali sono generalmente più complessi, il carico del motore in diverse parti del ciclo risulta essere diverso e il tempo di commutazione differisce da quello nominale. In tali condizioni la scelta del motore viene effettuata secondo uno schema equivalente, allineato con uno di quelli nominali di fig. 1. A tale scopo, il carico termico equivalente permanente viene prima determinato a un PST valido, che viene quindi ricalcolato sulla durata di attivazione standard PST0M. Il ricalcolo può essere effettuato utilizzando i rapporti:

I rapporti sono approssimativi perché non tengono conto di due fattori importanti che cambiano al variare del ciclo di lavoro e influiscono in modo significativo sul riscaldamento del motore.

Riso. 1.Il ciclo di lavoro nominale del motore per servizio intermittente.

Il primo fattore è la quantità di calore rilasciata nel motore a causa delle perdite costanti... Questa quantità di calore aumenta all'aumentare del PV e diminuisce al diminuire del PV. Di conseguenza, quando vai su un grande dispositivo fotovoltaico, il riscaldamento aumenta e viceversa.

Il secondo fattore sono le condizioni di ventilazione dei motori. Con l'autoventilazione, le condizioni di raffreddamento durante i periodi di lavoro sono molte volte migliori rispetto ai periodi di riposo. Pertanto, con un aumento del PV, le condizioni di raffreddamento migliorano, con una diminuzione peggiorano.

Confrontando l'influenza di questi due fattori, possiamo concludere che è opposto e in una certa misura reciprocamente compensato. Pertanto, per le serie moderne, i rapporti approssimativi danno un risultato abbastanza corretto se vengono utilizzati solo per il ricalcolo al ciclo di lavoro nominale più vicino alla centrale idroelettrica.

È noto dalla teoria della propulsione elettrica che i metodi di perdite medie e valori equivalenti utilizzati nella selezione di un motore sono di natura verificativa, poiché richiedono la conoscenza di un numero di parametri di un motore precedentemente selezionato. Quando si effettua una selezione preliminare, al fine di evitare errori multipli, è necessario tenere conto delle caratteristiche di un particolare meccanismo.

Per i meccanismi industriali generali di azione ciclica, è possibile specificare i tre casi più tipici di preselezione del motore:

1. Il ciclo di lavoro del meccanismo è impostato e i carichi dinamici hanno un effetto trascurabile sul riscaldamento del motore.

2. Il ciclo del meccanismo è impostato ed è noto che i carichi dinamici influiscono in modo significativo sul riscaldamento del motore.

3. Il ciclo del meccanismo non è determinato dall'attività.

Il primo caso è più tipico per i meccanismi con basse masse inerziali: argani di sollevamento e trazione monouso. L'effetto dei carichi dinamici sul riscaldamento del motore può essere valutato confrontando la durata dell'avviamento tp con la durata del funzionamento a regime.

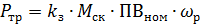

Se tï << tyct la selezione del motore può essere effettuata in base al diagramma di carico dell'azionamento. Secondo questo diagramma di carico, la coppia di carico media è determinata dalle formule fornite in precedenza, viene ricalcolata al ciclo di lavoro nominale più vicino, quindi la potenza del motore richiesta viene determinata a una determinata velocità operativa ωρ:

In questo caso si effettua un resoconto approssimativo dell'influenza dei carichi dinamici introducendo nella formula un fattore di sicurezza kz = 1,1 ÷ 1,5. All'aumentare del rapporto tp / tyct, il fattore di sicurezza dovrebbe aumentare approssimativamente, supponendo che a tp / tyct0.2 — 0.3 sia maggiore.

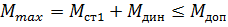

Il motore preselezionato deve essere controllato per il riscaldamento con uno dei metodi secondo la teoria dell'azionamento elettrico, nonché la capacità di sovraccarico dalla condizione:

dove Mdop è il momento di sovraccarico ammissibile a breve termine.

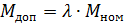

Per i motori in corrente continua, la coppia è limitata dalle condizioni di commutazione della corrente sul collettore:

dove λ è la capacità di sovraccarico del motore secondo i dati di catalogo.

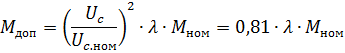

Per i motori asincroni, nella determinazione dell'Mdop, è necessario tenere conto della possibilità di ridurre del 10% la tensione di rete. Poiché il momento critico Mcr è proporzionale al quadrato della sollecitazione, allora

Inoltre, i motori a induzione a gabbia di scoiattolo dovrebbero essere controllati allo stesso modo mediante la coppia di avviamento.

Il secondo caso è caratteristico dei meccanismi con grandi masse inerziali - meccanismi di movimento e rotazione pesanti e ad alta velocità, ma può essere realizzato anche in altri casi con un'elevata frequenza di avviamento.

Qui, l'influenza dei carichi dinamici può essere valutata confrontando il tempo transitorio e il funzionamento stazionario. Se sono commensurabili o tp>tact, i carichi dinamici non possono essere trascurati anche quando il motore è preselezionato.

In questo caso è necessario costruire per la scelta preliminare un diagramma di carico approssimativo del motore, avendo fissato, per analogia con le impostazioni correnti, il suo momento d'inerzia. Se Jdw << Jm, un errore nel valore di Jdw non può incidere significativamente sulla correttezza della selezione, ed inoltre il successivo calcolo di verifica fornisce di volta in volta i necessari chiarimenti.

Infine, il terzo caso è caratteristico dei meccanismi di scopo universale, per i quali è difficile costruire un ciclo di lavoro specifico. Ne sono un esempio i meccanismi di un normale carroponte a bassa portata, che possono essere utilizzati in diversi ambiti produttivi.

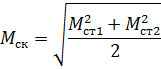

La base per la scelta di un motore in questi casi può essere un ciclo di assestamento, in cui sulla prima sezione di lavoro tp1 il motore lavora con il carico massimo MCT1 e sulla seconda tp2 con il carico minimo MCT2 Se è noto che l'influenza dei carichi dinamici sul riscaldamento del motore di questo meccanismo è piccolo, è possibile determinare il momento di carico rms (equivalente al riscaldamento), assumendo tp1 = tp2

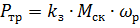

La potenza del motore richiesta a una data velocità operativa è determinata dal rapporto

La selezione del motore secondo il catalogo è fatta dalla condizione Ptr < Pnom alla durata calcolata di inclusione di PVnom impostata per il meccanismo.

Per i meccanismi della gru, le regole stabiliscono le seguenti modalità di funzionamento, determinate dalla totalità delle loro condizioni operative:

- luce — L (PVNOM == 15 ÷ 25%, il numero di avviamenti all'ora h <60 1 / h),

- medio - C (PVNOM = 25 - 40%, h <120 1 / h),

- pesante — T (PVNOM = 40%, h < 240 1 / h)

- molto pesante — HT (DFR = 60%, h < 600 1 / h).

- particolarmente pesante — OT (ciclo di lavoro = 100%, h> 600 1 / h).

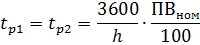

La disponibilità di questi dati, basati su materiali statistici, consente, se necessario, di specificare il ciclo condizionale del meccanismo, accettato sopra come calcolato. In effetti, l'orario di lavoro è fisso

che consente di preselezionare il motore con le stesse modalità dei primi due casi sopra discussi. Ciò è particolarmente importante quando si può presumere che l'effetto dei carichi dinamici sul riscaldamento del motore sia significativo.