La procedura per la preparazione e la compilazione di programmi per controllori programmabili

Le funzioni di controllo delle apparecchiature sono determinate dalla tecnologia e dall'organizzazione del processo. Pertanto, in generale, sono abbastanza specifici e individuali per ciascuna unità o sito. Tuttavia, quando si pone e si risolve il problema di sviluppare un software per sistemi di automazione efficiente, mobile e flessibile, le funzioni di controllo complesse vengono solitamente rappresentate come un insieme di semplici azioni elementari quali "abilita", "disabilita", "ritardo di implementazione" ecc. .

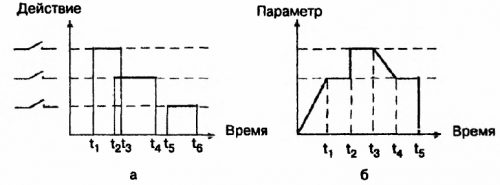

Da queste posizioni, la maggior parte delle funzioni di controllo può essere condizionatamente ridotta a due, che sono abbastanza comuni per qualsiasi attività: logica e normativa. Il primo è noto come algoritmo di azione temporale generale e il secondo è noto come parametro temporale. La presentazione più generale di tali funzioni tipiche per il controllo delle apparecchiature tecnologiche è mostrata in fig. 1, a e b.

Riso. 1. Funzioni di controllo tipiche delle apparecchiature di processo

Sulla base dell'analisi delle caratteristiche quantitative delle funzioni di controllo implementate in ogni specifico esempio di apparecchiature tecnologiche, è possibile formulare requisiti tecnici a un controllore logico programmabile (PLC) come mezzo di controllo in termini di precisione, velocità, numero di compiti paralleli da risolvere, quantità di memoria, composizione delle periferiche, strumenti di dialogo, ecc.

Lo standard IEC 61131-3 descrive 5 linguaggi di programmazione frutto della ricerca degli sviluppi proprietari di maggior successo dei leader mondiali nel mercato dei PLC:

-

la lingua dei circuiti dei contatti a relè (RKS) o dei diagrammi ladder LD (diagramma ladder),

-

linguaggio del diagramma a blocchi funzione (FBD), FBD (diagramma a blocchi funzione),

-

Linguaggio IL (lista di istruzioni): assemblatore tipico con transizioni di accumulatori ed etichette,

-

Il linguaggio ST (Structured Text) è un linguaggio testuale di alto livello,

-

Grafici SFC (Sequential Function Chart). SFC deve le sue origini alle reti di Petri.

I linguaggi PLC sono molto originali e differiscono in modo significativo dai noti linguaggi di programmazione per computer.

Lo standard non obbliga gli sviluppatori di PLC a implementare tutti i linguaggi di programmazione. In genere, i piccoli produttori di PLC implementano più o una sola lingua. In molti modi, la priorità dell'utilizzo di un particolare linguaggio di programmazione dipende dalle tradizioni storicamente consolidate del settore o dell'area di applicazione.

La standardizzazione dei linguaggi di programmazione e del modello PLC ha portato alla nascita di aziende specializzate impegnate nella progettazione di sistemi di programmazione per PLC, che prevedono il passaggio da un linguaggio di programmazione a un linguaggio macchina a vari livelli:

-

quando si entra in un programma;

-

durante il rendering;

-

quando si modifica o si sposta un comando separato o un'area di programma;

-

quando vengono rilevati errori di sintassi e segnalazione all'operatore.

Per eseguire queste attività, il sistema di programmazione può funzionare correttamente in modalità locale, ovvero indipendentemente dal controller. Ciò offre al programmatore l'opportunità di scrivere un programma da qualsiasi luogo conveniente, e non in un laboratorio di produzione, cioè in un ambiente più favorevole al processo creativo. La possibilità di modellare facilita notevolmente il processo di debug del programma e migliora l'organizzazione del lavoro.

Le principali fasi di preparazione e programmazione dei controllori programmabili sono le seguenti:

1. Determinare cosa dovrebbe fare il sistema controllato (oggetto di controllo), gli obiettivi di controllo e altre funzioni aggiuntive svolte dal sistema di controllo, la sequenza delle operazioni eseguite dagli attuatori rispetto al tempo e lo stato dei sensori e dei dispositivi di controllo.

2. Comporre l'algoritmo del programma in forma grafica.

3. Determinare quali moduli sono necessari per collegare sensori, dispositivi di controllo, attuatori, allarmi e altre apparecchiature necessarie per gestire il sito.

Quando si scelgono i moduli, analizzare i parametri dei segnali di ingresso/uscita (livelli di tensione e corrente) e la funzionalità dei moduli. Prestare attenzione alla possibilità di utilizzo moduli intelligenti, che può eseguire la pre-elaborazione dei segnali di ingresso e alcune funzioni di controllo locale, il che ridurrà notevolmente la complessità della programmazione.

4.Creare uno schema o una tabella per collegare tutti i dispositivi di ingresso e uscita dell'oggetto di controllo e le apparecchiature utilizzate nel processo di controllo ai moduli controller.

5. Scrivi un programma in uno dei linguaggi di programmazione PLC che esegue una determinata sequenza di operazioni, la loro interconnessione e sviluppa possibili situazioni di emergenza.

6. Controllare il programma per gli errori di sintassi e correggerli, quindi per gli errori di runtime e apportare anche le correzioni appropriate.

7. Scrivere il programma e tutti i parametri operativi necessari nel controllore.

8. Dopo che il sistema di controllo è completamente assemblato, controllare il programma nel processo di controllo effettivo e, se necessario, effettuare impostazioni più precise.

9. Salvare due copie dell'ultimo programma e memorizzarle in posizioni separate.