Garantire la sicurezza durante l'utilizzo di robot industriali

Il robot industriale è soggetto a un pericolo maggiore. Il primo caso di morte umana per le azioni di un robot è stato registrato in una fabbrica giapponese. Il tecnico dell'assistenza, che si trovava nell'area di lavoro, ha risolto i problemi del router con il robot spento e ha collegato il robot alla macchina. Il manipolatore, muovendosi ad una velocità di circa 1 m/sec, ha premuto il regolatore e lo ha schiacciato.

In media, si verifica un incidente ogni 100 robot industriali all'anno. Durante i 14 giorni di funzionamento di un complesso tecnologico robotico si verificano circa 3 situazioni traumatiche.

Le principali cause di infortuni durante il lavoro dei robot sono:

- azioni inaspettate del robot nel processo di addestramento e lavoro;

- errori nella riparazione e configurazione del robot;

- la presenza dell'operatore nell'area di lavoro durante il funzionamento automatico del robot;

- posizionare il pannello di controllo nell'area di lavoro del robot;

- malfunzionamento o spegnimento dei dispositivi di protezione.

La maggior parte degli infortuni è causata da malfunzionamenti del dispositivo di controllo ed errori di programmazione.

Nel racconto "The Tramp" (1942), lo scrittore di fantascienza americano Isaac Asimov ha formulato tre leggi per la sicurezza della robotica:

- il robot non deve danneggiare una persona con le sue azioni o inazioni;

- il robot deve obbedire ai comandi impartitigli dalla persona, tranne quando tali comandi contraddicono la prima legge;

- il robot deve prendersi cura della propria sicurezza se non contraddice la prima e la seconda legge.

Esistono tre possibilità di contatto diretto tra l'operatore e il robot che possono avvenire durante la programmazione (apprendimento) e il funzionamento del robot: lavoro diretto con il robot, nonché durante la sua riparazione e manutenzione.

Il mezzo principale per garantire la sicurezza è impedire la presenza simultanea di una persona e di parti in movimento del robot in un punto dell'area di lavoro del robot. I dispositivi di protezione devono arrestare il movimento degli elementi robotici nelle aree dell'area di lavoro in cui si trova la persona. Se l'alimentazione si interrompe improvvisamente, il movimento delle maglie del robot dovrebbe interrompersi.

L'area di lavoro è lo spazio in cui può essere posizionato il corpo di lavoro del manipolatore o del robot. Dipende dalle dimensioni delle maglie, dai loro movimenti e dallo schema cinematico del manipolatore. L'area di lavoro è impostata nella descrizione del manipolatore.

Nella maggior parte dei casi vengono definiti tre livelli di zone di protezione:

- rilevazione della presenza di un addetto al confine dell'area di lavoro della stazione robotizzata;

- rilevare la presenza di una persona nell'area di copertura della stazione all'esterno e all'interno del raggio di movimento del robot;

- contatto diretto con il robot o vicino alla sua mano.

Nel percorso del robot sospeso devono essere installate delle reti per proteggere le persone e le attrezzature dalla caduta improvvisa degli oggetti trasportati. I dispositivi di monitoraggio dell'esecuzione del programma controllano il verificarsi di collegamenti del robot in punti specifici dell'area di lavoro. Possono essere cambi di percorso che vengono attivati quando un collegamento passa attraverso un punto.

I dispositivi per il controllo dell'interazione del robot con l'ambiente disattivano gli azionamenti del collegamento quando la resistenza al movimento aumenta, ad esempio quando uno dei collegamenti tocca un ostacolo. Per misurare il carico vengono utilizzati sensori di coppia o sensori tattili.

La recinzione dell'area di lavoro viene eseguita con l'ausilio di recinzioni in rete e barriere fotoelettriche. Le recinzioni in rete sono spesso utilizzate per impedire alle persone di entrare nell'area di lavoro.

Tuttavia, non sempre è possibile recintare completamente l'area con il robot. Se, ad esempio, vengono utilizzati nastri trasportatori di ricezione, ovvero superfici non recintate, attraverso le quali persone non autorizzate possono accedere all'area di lavoro. Tali aree sono protette da barriere ottiche (fotoelettriche).

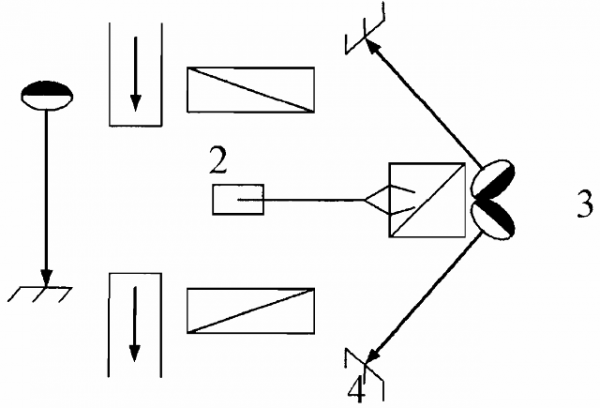

La fotocellula è un supporto per emettitori di luce e un supporto per fotorilevatori.Se ogni fotoricevitore riceve luce dal corrispondente emettitore di luce, allora il complesso robotico funziona. La presenza di un oggetto tra il supporto dell'emettitore di luce e il supporto del fotorilevatore causerà l'incrocio del raggio di luce, causando lo spegnimento dell'apparecchiatura.

Diverse barriere fotoelettriche sono utilizzate per racchiudere il complesso robotico su tutti i lati.

Recinzione dell'area di lavoro con fotocellule: 1 — attrezzatura tecnologica, 2 — robot, 3 — emettitore di luce, 4 — fotorivelatore

Le aree di accesso all'area di lavoro sono protette da serrature elettriche e da un sistema di blocco e sblocco automatico. In questo modo, l'otturatore viene rilasciato solo quando il robot è disabilitato.Pulsanti di sicurezza aggiuntivi nell'area di lavoro possono proteggere una persona dall'attivazione incontrollata del robot da parte di persone non autorizzate.

Il sistema di sicurezza è solitamente integrato dall'uso di spie luminose e sirene, e il robot stesso e le sue parti mobili sono colorate.

Un'ulteriore protezione è l'uso di dispositivi che rilevano la presenza di una persona nell'area di lavoro del robot.

Attualmente sono in uso diversi sistemi di rilevamento della presenza umana. Ad esempio, può essere: rilevamento di radiazioni a microonde (utilizzando l'effetto Doppler), rilevamento di radiazioni infrarosse passive e attive, sistemi di visione, variazioni di capacità, pressione, uso di ultrasuoni, ecc.

Per garantire la sicurezza durante l'utilizzo di robot industriali, i luoghi di lavoro utilizzano una gerarchia di lavoro e quindi responsabilità diverse. Tutte le attività richiedono una formazione adeguata. Tre tipologie di addetti sono delegati a lavorare con il robot: operatori, programmatori e manutentori, ciascuno con mansioni e poteri diversi.

L'operatore può accendere e spegnere il controller del robot e avviare il robot dal pannello operatore. È severamente vietato entrare nell'area di lavoro del robot. Questa attività è destinata a programmatori e tecnici dell'assistenza con una formazione adeguata.Inoltre, il programmatore e l'ingegnere sono responsabili della gestione e della programmazione del robot, della messa in servizio e della manutenzione.