La chiave per aumentare la produttività è lo sviluppo di sistemi di gestione

Il mobile computing, i dati contestuali e l'architettura modulare trasformeranno l'aspetto dei sistemi di controllo e miglioreranno la produttività complessiva dell'impianto, contribuendo a ridurre il rischio di licenziamenti per i lavoratori esperti.

Le organizzazioni investono in sistemi di gestione con l'aspettativa che funzionino come previsto per molti anni. Il ritmo del cambiamento nei sistemi di gestione sta accelerando e il prossimo decennio porterà enormi cambiamenti.

Comprendere questi cambiamenti è importante per le organizzazioni che cercano le migliori prestazioni e il ritorno sull'investimento nei sistemi di controllo.

Per decenni, il sistema di controllo è stato limitato all'hardware fisico: ingressi e uscite cablati, controller connessi e architetture strutturate, incluse reti dedicate e configurazioni di server.

La riduzione dei costi computazionali e dei sensori, lo sviluppo di infrastrutture di rete e wireless e l'architettura distribuita (compreso il cloud) stanno ora aprendo nuove possibilità per i sistemi di controllo.

Inoltre, gli standard emergenti di inclusione e produzione, come le interfacce Advanced Physical Layer (APL) e Modular Type Package (MTP), guideranno cambiamenti significativi nella progettazione e nell'uso dei sistemi di gestione aziendale nel prossimo decennio.)

Anche con i tempi e la tecnologia che cambiano, l'equazione per il successo rimane la stessa: scegliere un sistema di controllo affidabile e facile da usare fornendo accesso a nuove tecnologie per migliorare la produttività.

La flessibilità del sistema di gestione riduce i rischi associati al pensionamento dei lavoratori esperti

Negli ultimi dieci anni, l'industria ha assistito al pensionamento di professionisti e ha adottato misure per mitigare gli effetti della perdita di esperienza. Questi cambiamenti hanno portato a una riduzione del numero di lavoratori sul posto di lavoro in una serie di settori.

Allo stesso tempo, con una serie di nuove tecnologie di scansione e capacità di trasferimento dati a larghezza di banda elevata, le aziende stanno raccogliendo più dati che mai e le organizzazioni vogliono ottenere più valore da quei dati per aiutarli a migliorare le prestazioni aziendali e migliorare la differenziazione.

Ciò include opzioni di consegna del prodotto più flessibili, qualità ottimizzata e volumi di produzione costanti, nonché una migliore sicurezza operativa e conformità ambientale.

In risposta, molte organizzazioni estenderanno la propria architettura di gestione a un'infrastruttura geograficamente più distribuita, consentendo a piccoli team centralizzati di professionisti di fornire supporto all'intera flotta.

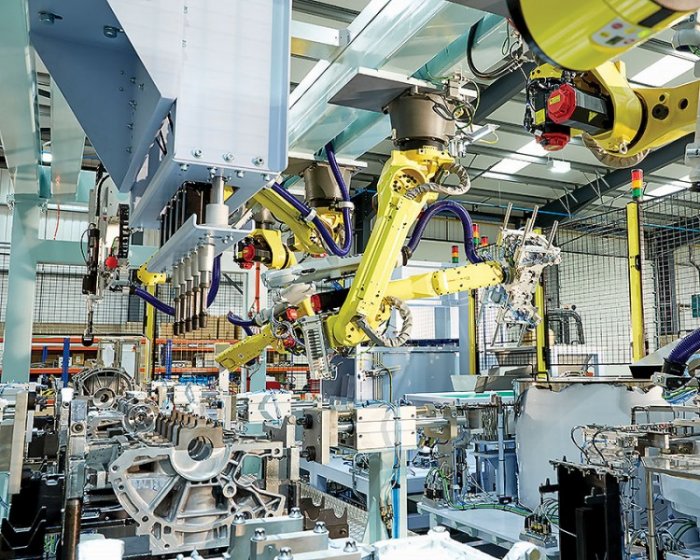

I dati critici del sistema di controllo saranno visibili in tutta l'azienda, consentendo ai piccoli team di fornire supporto per più sedi geograficamente disperse. Tutte le immagini per gentile concessione di Emerson

Questi esperti interni possono essere integrati da esperti OEM a cui è consentito l'accesso sicuro agli aspetti rilevanti di questa infrastruttura.

Un elemento di questa architettura distribuita è il cloud, sia esso privato, pubblico o ibrido.La migrazione graduale dei controlli architetturali non essenziali al cloud rende più facile per le organizzazioni lavorare in modo più efficiente e prendere decisioni migliori.

Gli utenti del cloud ottengono più valore dai propri dati sfruttando le competenze di tutto il mondo, sia nella propria attività che da molti fornitori di servizi.

Inoltre, la centralizzazione dei dati nel cloud offre il vantaggio di minori costi del ciclo di vita, minori requisiti di manutenzione e l'eliminazione di isole di dati isolate.

Il passaggio al controllo centralizzato richiederà un cambiamento nella strategia del sistema di gestione, anche se il controllo primario effettivo non viene trasferito dal livello operativo.

Gli strumenti su cui si basano gli esperti (configurazione del sistema, monitoraggio dei dispositivi, gestione degli allarmi, cronologia dei dati e degli eventi in tempo reale, gemelli digitali, sistemi di gestione delle riparazioni, ecc.) sono elementi del sistema di gestione.

Molti di questi strumenti non influiscono sulla gestione quotidiana, ma sono legati al sistema di gestione, che a sua volta è legato a una posizione fisica all'interno dell'azienda. In futuro, avrà più senso ospitare questi componenti nel cloud.

I dati centralizzati e le architetture cloud faciliteranno anche la rapida implementazione di nuove tecnologie.

La centralizzazione dei dati consente alle organizzazioni di implementare facilmente l'accesso mobile sicuro unidirezionale ai dati del sistema di gestione, consentendo al personale aziendale di rintracciarli ovunque

La facile integrazione aumenta l'efficienza

La chiave del successo è trovare piattaforme che consentano l'introduzione di nuove tecnologie con integrazione e costi tecnici minimi. Il più avanzato controllori possono operare come controllori autonomi e avere la capacità di integrarsi in un sistema di gestione più ampio, consentendo alle organizzazioni di sviluppare architetture e capacità di gestione in relazione a processi e prodotti.

Le principali aziende industriali stanno anche riducendo la necessità di una produzione modulare con nuove tecnologie plug-and-play.

La tecnologia MTP, sviluppata da NAMUR (Association of Users of Automation Technologies in Manufacturing Processes), utilizza le tecnologie esistenti per creare interfacce per l'integrazione formulata di diversi sistemi e semplifica la progettazione di sistemi modulari.

MTP standardizza l'interazione tra i moduli di produzione e il sistema di controllo, consentendo alle aziende di combinare i componenti.

Il sistema di controllo continuerà a svolgere un ruolo fondamentale nella gestione e nell'ottimizzazione di questi sistemi modulari diversi ma più integrati.L'utilizzo di questi standard di integrazione è un elemento chiave per ottenere il miglior risultato possibile.

I controlli avanzati e i gemelli digitali migliorano l'efficienza del lavoro

I sistemi di controllo ora includono molti più strumenti analitici e supporto decisionale per aiutare gli operatori a prendere decisioni più informate su una gamma più ampia.

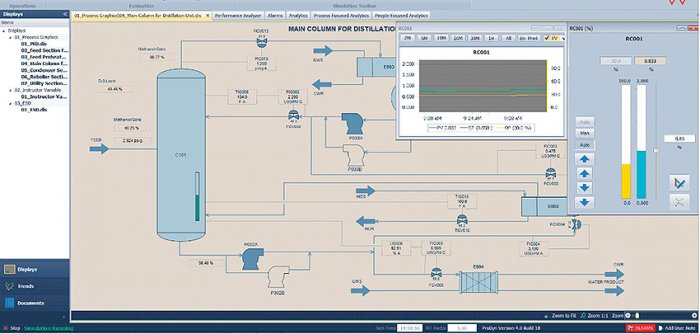

Invece di prendere decisioni, prenderle e sperare che siano la scelta giusta, gli operatori useranno la simulazione per convalidare le decisioni chiave in un ambiente autonomo.

Ad esempio, un operatore in un impianto può notare che una variabile di processo ha un andamento negativo. L'operatore utilizza il gemello digitale per testare la nuova routine e poi scopre che è troppo vicino al limite di rottura.

Per evitare questo scenario, userà gemelli digitaliper provare altre alternative e trovare un modo per negoziare in sicurezza i parametri del processo.

L'operatore aiuta a prendere la decisione giusta senza testare nulla su processi e dispositivi reali.Il gemello digitale sarà disponibile sul posto di lavoro e nel cloud e diventerà una parte standard della maggior parte dei progetti.

L'intelligenza artificiale (AI) potrebbe essere la fase successiva nello sviluppo dei sistemi di controllo?

I sistemi di controllo si sono evoluti continuamente nel corso dei decenni. Le tecnologie di intelligenza artificiale (AI) stanno aiutando a sviluppare la prossima generazione di alcuni sistemi di controllo.

Regolatore proporzionale integrale-derivativo (PID). può essere interpretato come una separazione delle capacità: l'elemento proporzionale visualizza il segnale, l'elemento integrale si avvicina al set point e l'elemento differenziale può minimizzare l'overshoot.

Mentre un ecosistema di gestione può essere una complessa rete di tecnologie interconnesse, può anche essere semplificato considerandolo come un ramo in continua evoluzione di un albero genealogico. Ogni tecnologia del sistema di controllo offre le proprie caratteristiche uniche che non erano disponibili con le tecnologie precedenti.

Ad esempio, il feedforward migliora il controllo PID prevedendo l'uscita del controller e quindi utilizzando le previsioni per isolare gli errori dovuti alla distorsione del processo dovuta al rumore del segnale.

Model Predictive Control (MPC) aggiunge ulteriori funzionalità a questo abbattendo le previsioni dei futuri risultati dell'intervento di controllo e controllando più input e output correlati.

L'ultimo progresso nelle strategie di controllo è l'introduzione di tecnologie di intelligenza artificiale che portano i sistemi di controllo industriale a un livello superiore.

La tecnologia dell'intelligenza artificiale può essere estesa per risolvere qualsiasi problema complesso che possa essere modellato, ad esempio per gestire interruzioni di produzione intermittenti nelle fabbriche che riforniscono il settore petrolifero e del gas, e per ottimizzare e gestire le operazioni di raffinerie e impianti chimici.

Per ottenere il massimo da queste nuove soluzioni, le organizzazioni hanno bisogno di piattaforme di automazione non standard e facili da usare che le aiutino a evolversi con le mutevoli condizioni del mercato e del settore.