Pali metallici di linee elettriche aeree (PTL)

Il campo di applicazione dei supporti metallici delle linee elettriche aeree (PTL) è principalmente determinato da una serie di vantaggi significativi che contraddistinguono favorevolmente supporti in metallo da supporti in legno e cemento armato.

I vantaggi dei supporti in metallo rispetto a quelli in legno sono i seguenti:

-

maggiore durata;

-

La capacità di resistere al fuoco e alla distruzione da scariche di fulmini nel supporto;

-

Supporto per molti più cavi e altezze di supporto virtualmente illimitate;

-

Elevata affidabilità operativa e facilità di manutenzione;

-

Le migliori condizioni per la messa a terra e la sospensione dei cavi di protezione;

-

Il miglior progetto architettonico del pilone;

-

Grande assemblaggio, che consente la produzione di interi elementi di supporto principali o singole sezioni nelle fabbriche, il che riduce significativamente il lavoro ad alta intensità di manodopera in pista. Inoltre, i supporti metallici con gli stessi carichi e altezza sono approssimativamente più leggeri di quelli in legno e cemento armato.

Gli svantaggi dei supporti metallici sono:

-

La necessità della loro verniciatura periodica per prevenire la ruggine;

-

Scarso utilizzo della capacità del veicolo durante il trasporto di oggetti di scena;

-

La necessità di eseguire lavori speciali sul binario (installazione, foratura e talvolta saldatura di strutture metalliche), che richiede una manodopera qualificata di varie specialità e complica l'installazione;

-

Aumento dei costi iniziali di costruzione della linea.

I supporti metallici sono realizzati:

-

su linee dove è richiesta elevata affidabilità operativa, lunga vita operativa del supporto, nonché con linee a doppia catena;

-

in grandi incroci attraverso varie strutture ingegneristiche o attraverso fiumi;

-

in aree urbane e industriali e in zone montane dove non sono previsti supporti lignei a causa delle grandi dimensioni in pianta.

Elementi strutturali di supporti metallici

Il supporto metallico è costituito dai seguenti quattro elementi strutturali principali:

-

fondazione;

-

supporto di una colonna o albero principale;

-

attraversare;

-

corde o corna di sostegno.

La base del piede serve per ancorarlo nella libbra e fornisce stabilità al piede. In alcuni casi le basi dei supporti sono in metallo.

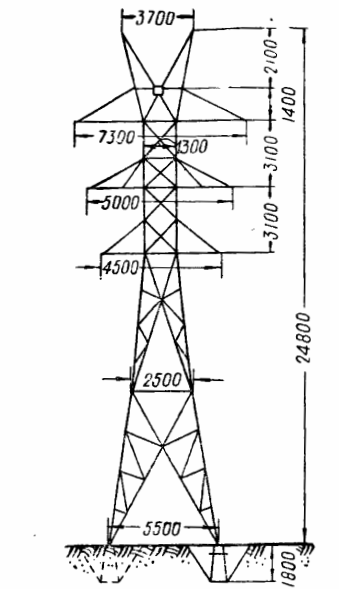

La colonna principale, come supporto per il fissaggio di traversine e funi ad una certa altezza da terra, percepisce tutti i carichi esterni da fili e cavi e li trasferisce alla base.

In base alla progettazione, la colonna principale o l'albero di supporto è una capriata reticolare leggera con una sezione trasversale rettangolare o quadrata. In quasi tutti i tipi di supporti, le dimensioni della sezione trasversale della colonna di supporto diminuiscono dal basso verso l'alto.

Il traliccio spaziale, che funge da rack di supporto, è costituito da:

-

quattro barre principali (costole), chiamate corde, che portano la maggior parte del carico;

-

sistemi di barre o griglie ausiliarie poste sui quattro lati del supporto e di collegamento delle cinghie;

-

diversi sistemi di mensole orizzontali poste in sezioni separate del supporto e chiamate diaframmi.

Le giunture delle barre reticolari con la cintura o tra loro sono chiamate nodi. Il centro di un nodo è il punto di intersezione degli assi longitudinali delle barre che convergono in un dato nodo.

Supporto intermedio a due catene in metallo

La parte della corda situata tra due nodi adiacenti è chiamata pannello e la distanza tra i centri di questi nodi è la lunghezza del pannello.

I reticoli ei graniti delle colonne si distinguono per la loro posizione rispetto all'asse della linea.

Le facce trasversali o frontali (reticoli) sono le facce di supporto situate attraverso l'asse della linea, e le facce longitudinali o laterali sono le facce parallele all'asse della linea.

Spesso le griglie su due lati di una colonna o addirittura su tutte e quattro hanno la stessa configurazione (diagramma).

Le traverse di supporto sono progettate per fissare i fili al supporto utilizzando isolatori con rinforzo a una certa distanza tra loro e dall'albero di supporto.

Nella maggior parte delle costruzioni di traversine da 35 e 110 kV, le traversine sono costituite da angoli sotto forma di piccole strutture triangolari a sbalzo fissate all'albero di supporto. Meno spesso, le traverse sono costituite da canali. Le capriate hanno spesso la forma di lunghe capriate spaziali con una sezione trasversale quadrata o rettangolare.

Le corde resistenti o le corna vengono utilizzate per fissare i cavi di protezione a una certa distanza sopra i conduttori. Sono realizzati sotto forma di strutture leggere che formano la parte superiore del supporto.

Le capriate spaziali, che costituiscono le parti principali dei supporti, differiscono dalle tradizionali capriate metalliche da costruzione:

-

la leggerezza degli assi della struttura, costituita da tondini composti quasi esclusivamente da singoli angoli, spesso di piccolo e medio profilo;

-

aumentato di 1,5 - 2 volte la flessibilità sia delle singole aste che dell'intero traliccio nel suo insieme;

-

notevoli dimensioni trasversali della capriata e la sua grande altezza.

Per le note caratteristiche, le strutture metalliche dei supporti delle linee elettriche aeree hanno un basso peso volumetrico, che crea un basso coefficiente di utilizzo della capacità di carico dei veicoli durante il trasporto. Inoltre, la presenza di piccoli angoli nella struttura, con un fattore di flessibilità aumentato, crea notevoli difficoltà nel preservarli da danneggiamenti durante il carico, lo scarico e il trasporto.

Nel processo di produzione e installazione di supporti metallici, il metodo di collegamento delle aste non ha minore importanza produttiva rispetto al tipo di costruzione. Le seguenti connessioni a fascia si applicano sia ai gruppi di supporto di fabbrica che a quelli in metallo:

-

rivettatura;

-

saldatura;

-

connessioni bullonate.

Il metodo di connessione viene selezionato nella progettazione tecnica e durante la progettazione dettagliata dei supporti vengono sviluppati i progetti dei nodi corrispondenti. Questa circostanza dovrebbe essere presa in considerazione dall'industria delle costruzioni e la questione del metodo di connessione più adatto alle condizioni di costruzione di questa linea dovrebbe essere risolta in modo tempestivo.

In precedenza, i giunti rivettati erano uno dei principali metodi di collegamento delle bielle nei supporti e ora, per motivi di produzione, vengono completamente sostituiti da saldature o bulloni, non solo durante l'installazione, ma anche in fabbrica.

La saldatura è uno dei metodi comuni di bielle nella costruzione di supporti metallici. Il basso costo della saldatura in fabbrica, una notevole semplificazione del processo produttivo delle strutture saldate e una certa riduzione del loro peso determinano l'ampio utilizzo di questo metodo di giunzione, che presenta notevoli vantaggi rispetto ad altri.

Nella produzione di supporti metallici, il collegamento delle aste viene effettuato quasi esclusivamente mediante saldatura ad arco elettrico. Difficoltà significative con la fornitura della linea di saldatrici a picchetto, il costo del combustibile liquido e la manutenzione del dispositivo da parte di personale qualificato, nonché la necessità di ruotare durante la saldatura delle strutture, limitano la possibilità di utilizzare la saldatura nell'installazione.

I collegamenti bullonati vengono utilizzati nell'installazione di supporti su linee a causa delle difficoltà nella produzione di rivetti e nella saldatura elettrica dei tamponi.

L'uso di giunti bullonati negli assiemi di supporto è dovuto a una serie dei seguenti vantaggi rispetto alla rivettatura e alla saldatura:

-

grande semplificazione del processo di installazione dei supporti, che non richiede strutture di ribaltamento, strumenti speciali, attrezzature o meccanismi;

-

la capacità di realizzare connessioni bullonate senza l'utilizzo di manodopera specializzata (rivetti o saldatori);

-

riducendo notevolmente i tempi di montaggio dei supporti.

Gli svantaggi delle connessioni bullone nero includono:

-

una certa riduzione dell'affidabilità di un giunto bullonato rispetto a saldato o rivettato, a causa della distribuzione non uniforme delle forze tra i bulloni;

-

costi significativi per la ferramenta (bulloni, dadi e rondelle), il cui numero e le cui dimensioni sono maggiori rispetto ai rivetti di pari resistenza.