Controllo automatico in funzione del carico

In molti casi è necessario controllare le forze ei momenti che agiscono su alcune parti della macchina. I meccanismi per i quali è richiesto questo tipo di controllo includono principalmente vari dispositivi di bloccaggio, ad esempio chiavi elettriche, chiavi elettriche, mandrini elettrici, meccanismi di bloccaggio a colonna per foratrici radiali, traverse per piallatrici e foratrici di grandi dimensioni, ecc.

In molti casi è necessario controllare le forze ei momenti che agiscono su alcune parti della macchina. I meccanismi per i quali è richiesto questo tipo di controllo includono principalmente vari dispositivi di bloccaggio, ad esempio chiavi elettriche, chiavi elettriche, mandrini elettrici, meccanismi di bloccaggio a colonna per foratrici radiali, traverse per piallatrici e foratrici di grandi dimensioni, ecc.

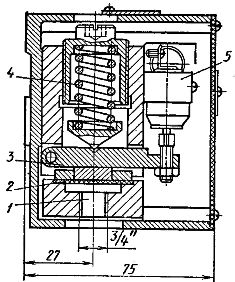

Uno dei metodi più semplici di controllo della forza si basa sull'uso di un elemento che viene spostato dalla forza applicata, comprimendo la molla e agendo sull'interruttore di corsa. Un diagramma cinematico approssimativo di una delle cassette elettriche con un tale dispositivo è mostrato in fig. 1.

Il motore elettrico 6 fa ruotare la vite senza fine 7, che aziona la ruota elicoidale 3. Una frizione a camma 4 è collegata alla ruota 3, la cui seconda metà si trova su una chiavetta scorrevole sull'albero 8. Quando l'elettromagnete 5 è acceso, la frizione 4 si inserisce e l'albero 8 inizia a ruotare.In questo caso ruota anche l'innesto a camma 9, che è nello stato acceso, che trasmette la rotazione alla chiocciola 10. Quest'ultima imprime un movimento traslatorio all'asta 11. Ciò fa sì che, a seconda del senso di rotazione della motore elettrico 6, la convergenza o divergenza delle camme 12.

Quando le parti vengono compresse dalle camme, il motore 6 trasmette alla chiocciola 10 una coppia crescente. La frizione 9 ha camme smussate, e quando il momento da essa trasmesso raggiunge un certo valore, la metà mobile della frizione, premendo la molla 2, verrà spinta a sinistra. In questo caso verrà azionato l'interruttore di movimento 1 che provocherà la disconnessione del motore elettrico 6 dalla rete. La forza di serraggio del pezzo è determinata dal valore di precompressione della molla 2.

Riso. 1. Schema della cassetta elettrica

Nei dispositivi di bloccaggio considerati, all'aumentare della forza di bloccaggio, aumenta il momento di resistenza sull'albero motore e, di conseguenza, la corrente consumata da esso. Pertanto, il controllo della forza nei dispositivi di bloccaggio può essere basato anche sull'utilizzo di un relè di corrente, la cui bobina è collegata in serie al circuito della corrente assorbita dal motore. Il bloccaggio si arresta non appena la corrente raggiunge un valore corrispondente all'impostazione del relè di corrente e alla forza di bloccaggio richiesta.

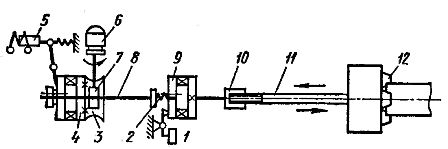

Sulle linee automatiche viene utilizzato un interruttore elettrico, in cui il movimento dal motore elettrico al mandrino viene trasmesso tramite una catena cinematica con innesto a un dente, in modo che il mandrino inizi immediatamente a ruotare a piena frequenza. Quando si preme il pulsante «morsetto», il contattore del morsetto viene attivato e il motore inizia a ruotare.

Un relè di massima corrente la cui bobina è collegata al circuito principale scatta e il suo contatto NC si apre. Tuttavia, questa apertura non ha alcun effetto sul circuito, perché durante il breve processo di avviamento del motore elettrico, il pulsante viene premuto. Ad avviamento completato la corrente del motore diminuisce, il relè PT chiude il suo contatto e il contattore di cortocircuito passa in autoeccitazione tramite il contatto di chiusura in cortocircuito e il contatto di apertura PT. All'aumentare della forza di bloccaggio, la corrente del motore aumenta e quando la forza di bloccaggio raggiunge il valore richiesto, il relè PT viene eccitato e arresta il motore.

Quando si preme il pulsante O («Spin»), il motore si accende per ruotare in senso contrario, in questo caso la frizione ad un dente innesta la parte condotta della catena cinematica con una pressione che vince, per effetto della cinetica energia delle parti mobili dell'azionamento elettrico, la forza di attrito che è aumentata durante l'arresto della catena cinematica. Tuttavia, i dispositivi di bloccaggio costruiti secondo tale schema non forniscono una forza di bloccaggio stabile, così come la regolazione di questa forza entro i limiti necessari.

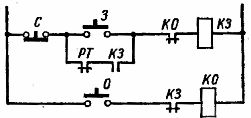

La chiave non presenta questi svantaggi (Fig. 3). Un motore asincrono a gabbia di scoiattolo 1 attraverso una frizione elettromagnetica 2 e un riduttore 3 fa ruotare la barra di torsione 4, che poi trasmette il movimento all'ugello chiave 9. La barra di torsione è un pacchetto di piastre d'acciaio. All'aumentare della coppia trasmessa, la barra di torsione si attorciglia. In questo caso si ha una rotazione degli anelli in acciaio 5 e 6 del convertitore di coppia primario ad induzione, saldamente collegati alle estremità della barra di torsione 4.Gli anelli 5 e 6 sono dotati di denti terminali uno di fronte all'altro.

Quando la barra di torsione viene attorcigliata, i denti opposti degli anelli vengono spostati l'uno rispetto all'altro. Ciò porta a un cambiamento nell'induttanza della bobina 8 del convertitore di coppia integrato nel circuito magnetico 7. Con un certo cambiamento nell'induttanza della bobina, il convertitore invia un segnale per spegnere la frizione elettromagnetica 2.

Riso. 2. Circuito di controllo del dispositivo di bloccaggio

Riso. 3. Schema di una chiave inglese

Gli spazi vengono elaborati rimuovendo i trucioli da diverse sezioni. Pertanto, nel sistema AIDS sorgono forze diverse e gli elementi di questo sistema ricevono deformazioni elastiche diverse, il che porta a ulteriori errori di elaborazione. Le deformazioni elastiche degli elementi del sistema AIDS possono essere misurate e compensate da movimenti automatici nella direzione opposta. Ciò porta ad un aumento della precisione della produzione dei pezzi. La compensazione automatica delle deformazioni elastiche degli elementi del sistema AIDS è chiamata controllo automatico degli spostamenti elastici o controllo adattivo non rigoroso.

La compensazione automatica degli spostamenti elastici del sistema AIDS si sta sviluppando rapidamente. Oltre ad aumentare l'accuratezza dell'elaborazione, tale controllo in molti casi fornisce un aumento della produttività del lavoro (2-6 volte) e fornisce un'elevata efficienza economica. Ciò è dovuto alla capacità di elaborare molte parti in un unico passaggio. Inoltre, la compensazione elastica automatica impedisce la rottura dell'utensile.

La dimensione AΔ del pezzo lavorato viene sommata algebricamente o vettoriale dalla dimensione Ау dell'impostazione, dalla dimensione АС dell'impostazione statica e dalla dimensione Аd dell'impostazione dinamica:

La quota Ac è la distanza tra i taglienti dell'utensile e le basi della macchina, impostata in assenza di taglio. La dimensione di Ada è determinata in base ai regimi terapeutici selezionati e alla gravità del sistema AIDS. Per garantire la coerenza della dimensione AΔ di un lotto di pezzi, è possibile compensare lo scostamento ΔAd della dimensione dell'impostazione dinamica apportando una correzione ΔA'c = — ΔAd alla dimensione Ac dell'impostazione statica. È anche possibile compensare automaticamente le deviazioni ΔAd della dimensione dell'impostazione dinamica apportando la correzione ΔA'd = — ΔAd. In alcuni casi, entrambi i metodi di controllo vengono utilizzati insieme.

Per il controllo dei movimenti elastici vengono utilizzate maglie elastiche, appositamente annegate in catene dimensionali, la cui deformazione viene percepita da appositi trasduttori elettrici. Nei sistemi considerati, i convertitori induttivi sono i più utilizzati. Più il trasduttore è vicino all'utensile da taglio o al pezzo, più veloce sarà il sistema di controllo automatico.

In alcuni casi è possibile misurare non le deviazioni, ma la forza che le provoca, avendo precedentemente determinato la relazione tra questi fattori questo momento misurando la corrente consumata dal motore. Tuttavia, la rimozione del punto di controllo dall'area di taglio riduce la precisione e la velocità del sistema di controllo automatico.

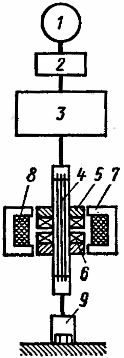

Fico.4. Schema del controllo di svolta adattivo

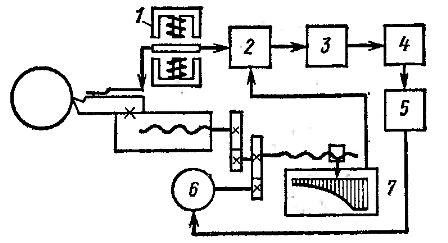

Nel circuito di controllo della grandezza della regolazione statica durante la rotazione (Fig. 4), la deformazione elastica (schiacciamento) della taglierina viene percepita dal convertitore 1, la cui tensione viene trasmessa al comparatore 2 e quindi attraverso l'amplificatore 3 al comparatore 4, che riceve anche il segnale di controllo. Il dispositivo 4, attraverso l'amplificatore 5, fornisce tensione al motore di avanzamento trasversale 6, che muove l'utensile in direzione del pezzo.

Allo stesso tempo, si muove il cursore del potenziometro 7, che controlla il movimento del supporto. La tensione del potenziometro 7 viene alimentata al comparatore 2. Quando il movimento compensa completamente la deviazione del cutter, la tensione all'uscita del comparatore 2 scompare. In questo caso viene interrotta l'alimentazione al motore 6. Utilizzando un potenziometro di profilo o spostando il suo cursore tramite una camma, è possibile modificare il rapporto funzionale tra lo sgancio della fresa e il suo movimento.

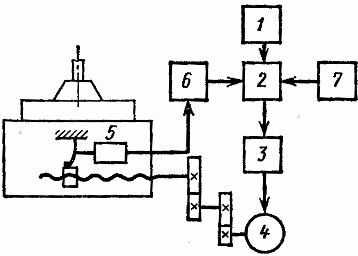

Lo schema per il controllo della dimensione della regolazione dinamica della taglierina verticale è mostrato in Fig. 5. In questa macchina, il driver 1 fornisce al comparatore 2 una tensione che determina la quantità di alimentazione. La quantità di sollecitazione è determinata dalla dimensione di elaborazione selezionata in base a una curva di calibrazione che mette in relazione la forza di taglio e la rigidità del sistema AIDS alla dimensione dell'impostazione dinamica. Inoltre, attraverso l'amplificatore 3, tale tensione viene fornita al motore elettrico 4 dell'alimentatore del tavolo.

Il motore sposta la tavola utilizzando una vite di comando. In questo caso la madrevite, spostandosi elasticamente sotto l'influenza della componente di forza di taglio, flette la molla piatta.La deformazione di questa molla viene percepita dal convertitore 5, la cui tensione viene trasmessa attraverso l'amplificatore 6 al comparatore 2, variando l'alimentazione in modo che l'entità della regolazione dinamica rimanga costante. A seconda dell'entità e del segno della discrepanza di tensione fornita attraverso l'amplificatore 3 al motore elettrico regolabile 4, si verifica una variazione dell'alimentazione in una direzione o nell'altra.

Riso. 5. Schema di controllo adattativo durante la fresatura

L'avvicinamento del pezzo all'utensile avviene alla massima velocità. Per evitare la rottura dell'utensile, la quantità di alimentazione applicata è impostata sotto forma di un corrispondente ingresso di tensione aggiuntivo al comparatore 2 del blocco 7.

Per mantenere le dimensioni dell'impostazione dinamica, è anche possibile regolare la rigidità del sistema AIDS in modo che all'aumentare della forza di taglio, la rigidità aumenti e diminuisca man mano che diminuisce. Per tale regolazione, nel sistema AIDS viene introdotto uno speciale collegamento con rigidità regolabile. Tale connessione può essere una molla, la cui rigidità può essere regolata utilizzando uno speciale motore elettrico a bassa potenza.

La dimensione di configurazione dinamica può anche essere mantenuta modificando la geometria di taglio. Per questo, durante la rotazione, uno speciale azionamento elettrico a bassa potenza comandato da un trasduttore, che percepisce la deformazione dell'elemento elastico del sistema AIDS, fa ruotare la fresa attorno ad un asse passante per la sua punta perpendicolare alla superficie del pezzo. Ruotando automaticamente la fresa, la forza di taglio e le dimensioni dell'impostazione dinamica vengono stabilizzate.

Riso. 6. Pressostato

Una variazione del carico sulle tubazioni idrauliche delle macchine per il taglio dei metalli è accompagnata da una variazione della pressione dell'olio. Un pressostato viene utilizzato per monitorare il carico (Fig. 6). Quando la pressione dell'olio aumenta nel tubo 1, la membrana in gomma resistente all'olio 2 si flette. In questo caso la leva 3, premendo la molla 4, ruota e preme il microinterruttore 5. Il relè è progettato per funzionare con una pressione di 50-650 N / cm2.