Riscaldamento ad induzione, tempra e fusione ad induzione dei metalli

Il tipo di riscaldamento più perfetto è quello in cui il calore viene generato direttamente nel corpo riscaldato. Questo metodo di riscaldamento è molto ben fatto facendo passare una corrente elettrica attraverso il corpo. Tuttavia, diretto: l'inclusione di un corpo riscaldato in un circuito elettrico non è sempre possibile per motivi tecnici e pratici.

In questi casi si può realizzare un tipo di riscaldamento perfetto utilizzando il riscaldamento ad induzione, dove il calore viene generato anche nel corpo riscaldato stesso, il che elimina il consumo energetico non necessario, solitamente elevato, nelle pareti del forno o in altri elementi riscaldanti. Pertanto, nonostante l'efficienza relativamente bassa della generazione di correnti di maggiore e alta frequenza, l'efficienza complessiva del riscaldamento a induzione è spesso superiore a con altri metodi di riscaldamento.

Il metodo ad induzione consente inoltre un rapido riscaldamento di corpi non metallici in modo uniforme su tutto il loro spessore.La scarsa conduttività termica di tali corpi esclude la possibilità di un rapido riscaldamento dei loro strati interni nel solito modo, cioè fornendo calore dall'esterno. Nel metodo ad induzione, il calore viene generato allo stesso modo sia negli strati esterni che in quelli interni, e potrebbe esserci anche il rischio di surriscaldamento di questi ultimi se non viene effettuato il necessario isolamento termico degli strati esterni.

Una proprietà particolarmente preziosa del riscaldamento ad induzione è la possibilità di un'altissima concentrazione di energia nel corpo riscaldato, facilmente suscettibile di dosaggio accurato. Soltanto arco elettrico si può ottenere lo stesso ordine di densità di energia, ma questo metodo di riscaldamento è difficile da controllare.

Le caratteristiche e i ben noti vantaggi del riscaldamento a induzione hanno creato ampie opportunità per la sua applicazione in molti settori. Inoltre, consente di creare nuovi tipi di strutture che non sono affatto fattibili per i metodi di trattamento termico convenzionali.

Un processo fisico

Nei forni e nei dispositivi a induzione, il calore in un corpo riscaldato elettricamente conduttivo viene rilasciato da correnti indotte in esso da un campo elettromagnetico alternato. In questo modo qui avviene il riscaldamento diretto.

Il riscaldamento a induzione dei metalli si basa su due leggi fisiche: la legge di Faraday-Maxwell dell'induzione elettromagnetica e la legge di Joule-Lenz. Vengono posizionati corpi metallici (grezzi, parti, ecc.). campo magnetico alternato, che suscita in loro un turbine campo elettrico… L'EMF dell'induzione è determinato dalla velocità di variazione del flusso magnetico. Sotto l'azione dell'induzione EMF, le correnti parassite (chiuse all'interno dei corpi) fluiscono nei corpi, rilasciando calore secondo la legge Joule-Lenz… Questo EMF è creato nel metallo corrente alternata, l'energia termica rilasciata da queste correnti provoca il riscaldamento del metallo. Il riscaldamento a induzione è diretto e senza contatto. Permette di raggiungere una temperatura sufficiente a fondere i metalli e le leghe più refrattari.

Il riscaldamento intenso per induzione è possibile solo in campi elettromagnetici ad alta intensità e frequenza, creati da dispositivi speciali: gli induttori. Gli induttori sono alimentati da una rete a 50 Hz (installazioni a frequenza industriale) o da fonti di energia separate: generatori e convertitori a media e alta frequenza.

L'induttore più semplice dei dispositivi di riscaldamento a induzione indiretta a bassa frequenza è un filo isolato (esteso o avvolto a spirale) posto all'interno di un tubo metallico o sovrapposto alla sua superficie. Mentre la corrente scorre attraverso il filo dell'induttore nel tubo, si riscalda correnti parassite… Il calore dal tubo (può anche essere un crogiolo, contenitore) viene trasferito al mezzo riscaldato (acqua che scorre attraverso il tubo, aria, ecc.).

Riscaldo ad induzione e tempra dei metalli

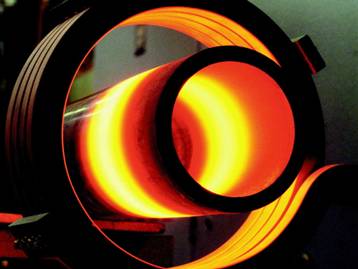

Il più diffuso riscaldamento a induzione diretta di metalli a medie e alte frequenze. Per questo vengono utilizzati induttori con un design speciale. L'induttore emette Onda elettromagnetica, che cade sul corpo riscaldato e muore in esso. L'energia dell'onda assorbita viene convertita in calore nel corpo. Il coefficiente di riscaldamento è tanto più elevato quanto più la forma dell'onda elettromagnetica emessa (piatta, cilindrica, ecc.) si avvicina alla forma del corpo. Pertanto, gli induttori piatti vengono utilizzati per il riscaldamento di corpi piatti, gli induttori cilindrici (solenoidi) vengono utilizzati per pezzi cilindrici.Nel caso generale possono avere una forma complessa dovuta alla necessità di concentrare l'energia elettromagnetica nella direzione desiderata.

Una caratteristica dell'input di energia di induzione è la capacità di regolare la disposizione spaziale della zona di flusso correnti parassite.

Innanzitutto, le correnti parassite scorrono nell'area coperta dall'induttore. Viene riscaldata solo la parte del corpo che è in contatto magnetico con l'induttore, indipendentemente dalle dimensioni complessive del corpo.

In secondo luogo, la profondità della zona di circolazione delle correnti parassite e quindi la zona di rilascio di energia dipende, tra gli altri fattori, dalla frequenza della corrente dell'induttore (aumenta alle basse frequenze e diminuisce con l'aumentare della frequenza).

L'efficienza del trasferimento di energia dall'induttore alla corrente riscaldata dipende dalla dimensione dello spazio tra di loro e aumenta man mano che diminuisce.

Il riscaldamento a induzione viene utilizzato per l'indurimento superficiale di prodotti in acciaio, mediante riscaldamento per deformazione plastica (forgiatura, stampaggio, stampaggio, ecc.), fusione di metalli, trattamento termico (ricottura, rinvenimento, normalizzazione, indurimento), saldatura, stratificazione, brasatura di metalli.

Il riscaldamento a induzione indiretta viene utilizzato per il riscaldamento di apparecchiature di processo (condutture, contenitori, ecc.), Il riscaldamento di mezzi liquidi, l'essiccazione di rivestimenti, materiali (ad esempio legno). Il parametro più importante degli impianti di riscaldamento a induzione è la frequenza. Per ogni processo (indurimento superficiale, per riscaldamento) esiste un range di frequenza ottimale che fornisce i migliori indicatori tecnologici ed economici. Le frequenze da 50 Hz a 5 MHz vengono utilizzate per il riscaldamento a induzione.

Vantaggi del riscaldamento a induzione

1) Il trasferimento di energia elettrica direttamente nel corpo riscaldato consente il riscaldamento diretto dei materiali conduttivi. In questo caso la velocità di riscaldamento è maggiorata rispetto alle installazioni ad azione indiretta, dove il prodotto viene riscaldato solo dalla superficie.

2) Il trasferimento di energia elettrica direttamente nel corpo riscaldato non richiede dispositivi di contatto. È conveniente nelle condizioni di produzione manifatturiera automatizzata, quando vengono utilizzati mezzi di vuoto e protezione.

3) A causa del fenomeno dell'effetto superficiale, la massima potenza viene rilasciata nello strato superficiale del prodotto riscaldato. Pertanto, il riscaldamento a induzione durante il raffreddamento fornisce un rapido riscaldamento dello strato superficiale del prodotto. Ciò consente di ottenere un'elevata durezza superficiale della parte con un mezzo relativamente viscoso. L'indurimento superficiale a induzione è più rapido ed economico rispetto ad altri metodi di indurimento superficiale.

4) Il riscaldamento a induzione nella maggior parte dei casi migliora la produttività e migliora le condizioni di lavoro.

Forno fusorio ad induzione

Un forno o un dispositivo a induzione può essere pensato come un tipo di trasformatore in cui la bobina primaria (induttore) è collegata a una sorgente di corrente alternata e il corpo riscaldato stesso funge da bobina secondaria.

Il processo di lavorazione dei forni fusori ad induzione è caratterizzato dal movimento elettrodinamico e termico del metallo liquido in un bagno o crogiolo, che contribuisce ad ottenere un metallo con la stessa composizione e la sua temperatura uniforme in tutto il volume, nonché un basso spreco di metallo (diverse volte inferiore leggermente che nei forni ad arco).

I forni fusori ad induzione sono utilizzati nella produzione di getti, anche sagomati, di acciaio, ghisa, metalli non ferrosi e leghe.

I forni fusori ad induzione possono essere suddivisi in forni a canali a frequenza industriale e forni a crogiolo industriali, a media e alta frequenza.

Un forno a induzione è un trasformatore, solitamente a frequenza di rete (50 Hz). L'avvolgimento secondario del trasformatore è un avvolgimento di metallo fuso. Il metallo è racchiuso in un canale refrattario anulare.

Il flusso magnetico principale induce un EMF nel metallo del canale, l'EMF crea una corrente, la corrente riscalda il metallo, quindi un forno a canale a induzione è simile a un trasformatore che funziona in modalità di cortocircuito.

Gli induttori dei forni a canale sono realizzati in tubo di rame longitudinale, è raffreddato ad acqua, la parte a canale del focolare è raffreddata da un ventilatore o da un sistema d'aria centralizzato.

I forni a induzione a canale sono progettati per il funzionamento continuo con rare transizioni da una classe di metallo all'altra. I forni ad induzione a canale sono utilizzati principalmente per la fusione dell'alluminio e sue leghe, nonché del rame e di alcune sue leghe. Altre serie di forni sono specializzati come miscelatori per trattenere e surriscaldare ferro liquido, metalli non ferrosi e leghe prima della colata in stampi da fonderia.

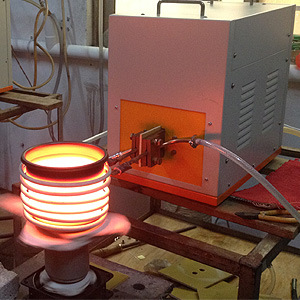

Il funzionamento di un forno a crogiolo ad induzione si basa sull'assorbimento di energia elettromagnetica da parte di una carica conduttiva. La cella è posta all'interno di una bobina cilindrica - un induttore. Da un punto di vista elettrico, un forno a crogiolo ad induzione è un trasformatore d'aria in cortocircuito il cui avvolgimento secondario è una carica conduttrice.

I forni a crogiolo a induzione sono utilizzati principalmente per la fusione di metalli per pressofusione in modalità batch e, indipendentemente dalla modalità di funzionamento, per la fusione di determinate leghe, come i bronzi, che influiscono negativamente sul rivestimento dei forni a canale.