Equipaggiamento elettrico dei forni elettrici ad arco

Dispositivo forno ad arco

Lo scopo principale dei forni ad arco è quello di fondere metalli e leghe. Esistono forni ad arco diretto e indiretto. Nei forni ad arco a combustione diretta, l'arco brucia tra gli elettrodi e il metallo fuso. Nei forni ad arco indiretto — tra due elettrodi. I più diffusi sono i forni ad arco a riscaldo diretto utilizzati per la fusione di metalli ferrosi e refrattari. I forni ad arco indiretto vengono utilizzati per fondere metalli non ferrosi e talvolta ghisa.

Lo scopo principale dei forni ad arco è quello di fondere metalli e leghe. Esistono forni ad arco diretto e indiretto. Nei forni ad arco a combustione diretta, l'arco brucia tra gli elettrodi e il metallo fuso. Nei forni ad arco indiretto — tra due elettrodi. I più diffusi sono i forni ad arco a riscaldo diretto utilizzati per la fusione di metalli ferrosi e refrattari. I forni ad arco indiretto vengono utilizzati per fondere metalli non ferrosi e talvolta ghisa.

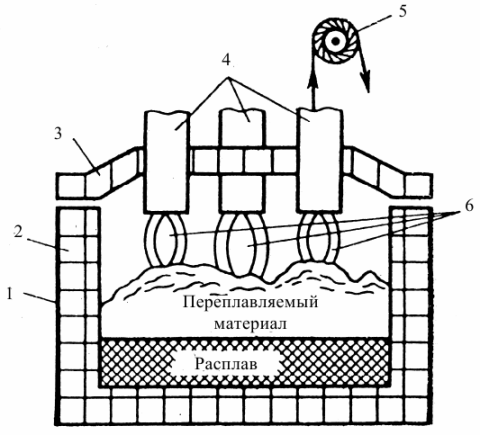

Il forno ad arco è un guscio rivestito racchiuso da una volta, gli elettrodi vengono calati all'interno attraverso un'apertura nella volta che si innesta nei portaelettrodi che sono collegati alle guide. La fusione della carica e la lavorazione del metallo avviene per effetto del calore degli archi elettrici che bruciano tra la carica e gli elettrodi.

Per mantenere l'arco vengono applicate una tensione da 120 a 600 V e una corrente da 10 a 15 kA. Valori inferiori di tensioni e correnti si applicano a forni con una capacità di 12 tonnellate e una capacità di 50.000 kVA.

Il design del forno ad arco prevede il drenaggio del metallo attraverso una pompa di drenaggio. La scoria viene pompata attraverso una finestra di lavoro ricavata nell'involucro.

Forno ad arco elettrico: 1 - corpo in acciaio; 2 - rivestimento refrattario; 3 - tetto della fornace; 4 — elettrodi; 5 — meccanismo per sollevare gli elettrodi; 6 — arcobaleno

Processo tecnologico di fusione del metallo in un forno ad arco

La lavorazione della carica solida caricata nel forno ad arco inizia dalla fase di fusione, in questa fase viene acceso l'arco nel forno e inizia la fusione della carica sotto gli elettrodi. Quando la carica si scioglie, l'elettrodo scende, formando pozzi di accelerazione. Una caratteristica della fase di fusione è la spiacevole combustione di un arco elettrico. La bassa stabilità dell'arco è dovuta alla bassa temperatura nel forno.

Il passaggio dell'arco da una carica all'altra, nonché numerose interruzioni dell'arco dovute a cortocircuiti operativi, causati da crolli e movimenti di pezzi conduttivi della carica. Altre fasi della lavorazione dei metalli sono allo stato liquido e sono caratterizzate da una combustione silenziosa degli archi. Tuttavia, è richiesta un'ampia gamma di controllo operativo e un'elevata precisione per mantenere l'alimentazione in ingresso al forno. Il controllo della potenza assicura il progresso richiesto della reazione metallurgica.

Le caratteristiche considerate del processo tecnologico richiedono dal forno ad arco:

1) Capacità di rispondere rapidamente a cortocircuiti operativi e interruzioni dell'arco, ripristinare rapidamente le normali condizioni elettriche e limitare le correnti di cortocircuito operative a limiti accettabili.

2) Flessibilità per controllare l'assorbimento di potenza del forno.

Equipaggiamento elettrico di forni ad arco

L'installazione di un forno ad arco comprende, oltre al forno stesso e ai suoi meccanismi con azionamento elettrico o idraulico, e apparecchiature elettriche aggiuntive: un trasformatore del forno, fili dal trasformatore agli elettrodi del forno ad arco - il cosiddetto rete, unità di distribuzione (RU) lato alta tensione del trasformatore con interruttori forno; regolatore di potenza; cruscotti e consolle, comando e segnalazione; dispositivo di programmazione per il controllo della modalità di funzionamento del forno, ecc.

L'installazione di un forno ad arco comprende, oltre al forno stesso e ai suoi meccanismi con azionamento elettrico o idraulico, e apparecchiature elettriche aggiuntive: un trasformatore del forno, fili dal trasformatore agli elettrodi del forno ad arco - il cosiddetto rete, unità di distribuzione (RU) lato alta tensione del trasformatore con interruttori forno; regolatore di potenza; cruscotti e consolle, comando e segnalazione; dispositivo di programmazione per il controllo della modalità di funzionamento del forno, ecc.

Le installazioni di forni ad arco sono grandi consumatori di elettricità, le loro capacità unitarie sono misurate in migliaia e decine di migliaia di kilowatt. Il consumo di elettricità per sciogliere una tonnellata di riempimento solido raggiunge i 400-600 kWh-h. Pertanto, i forni sono alimentati da reti da 6, 10 e 35 kV tramite trasformatori step-down del forno (i valori massimi di tensione della linea secondaria dei trasformatori sono generalmente nell'intervallo fino a 320 V per forni di piccole e medie dimensioni capacità e fino a 510 V per grandi forni) .

A questo proposito, gli impianti di forni sono caratterizzati dalla presenza di una speciale sottostazione del forno con trasformatore e quadro. Nelle nuove installazioni vengono utilizzati armadi da unità di distribuzione complete (KRU) realizzati secondo schemi unificati. Le sottostazioni dei forni si trovano nelle immediate vicinanze dei forni. All'interno della sottostazione del forno sono collocati quadri e quadri di comando per l'installazione di forni in acciaio ad arco con una capacità fino a 12 tonnellate con i quadri di comando di servizio dell'officina (dalla piattaforma di lavoro). Per forni più grandi, possono essere fornite sale di controllo separate con una comoda visuale delle finestre di lavoro del forno.

A questo proposito, gli impianti di forni sono caratterizzati dalla presenza di una speciale sottostazione del forno con trasformatore e quadro. Nelle nuove installazioni vengono utilizzati armadi da unità di distribuzione complete (KRU) realizzati secondo schemi unificati. Le sottostazioni dei forni si trovano nelle immediate vicinanze dei forni. All'interno della sottostazione del forno sono collocati quadri e quadri di comando per l'installazione di forni in acciaio ad arco con una capacità fino a 12 tonnellate con i quadri di comando di servizio dell'officina (dalla piattaforma di lavoro). Per forni più grandi, possono essere fornite sale di controllo separate con una comoda visuale delle finestre di lavoro del forno.

I forni elettrici ad arco consumano correnti significative, misurate in migliaia e decine di migliaia di ampere. Tali correnti creano grandi cadute di tensione anche con piccole resistenze attive e induttive dei circuiti di alimentazione degli elettrodi. Di conseguenza, il trasformatore del forno viene posizionato nelle immediate vicinanze del forno in una speciale sottostazione del forno. I circuiti che collegano il trasformatore del forno e gli elettrodi del forno e che hanno una struttura complessa e di lunghezza ridotta sono chiamati rete corta.

La rete corta di un forno ad arco è costituita da una sbarra collettrice in una camera del trasformatore, un fascio di cavi flessibili, sbarre tubolari, un portaelettrodo e un elettrodo che si muove insieme al carrello. Nei forni ad arco con una capacità fino a 10 tonnellate, viene utilizzato uno schema a "stella di elettrodi", quando gli avvolgimenti secondari del trasformatore del forno sono collegati a triangolo all'uscita della camera. Altri schemi di una rete corta, che consentono di ridurne la reattanza, sono utilizzati per forni più potenti.

La rete corta di un forno ad arco è costituita da una sbarra collettrice in una camera del trasformatore, un fascio di cavi flessibili, sbarre tubolari, un portaelettrodo e un elettrodo che si muove insieme al carrello. Nei forni ad arco con una capacità fino a 10 tonnellate, viene utilizzato uno schema a "stella di elettrodi", quando gli avvolgimenti secondari del trasformatore del forno sono collegati a triangolo all'uscita della camera. Altri schemi di una rete corta, che consentono di ridurne la reattanza, sono utilizzati per forni più potenti.

I motori a induzione a gabbia di scoiattolo classificati a 380 V a 1–2 kW in piccoli forni fino a 20–30 kW in forni più grandi sono comunemente usati negli azionamenti elettrici dei meccanismi del forno. Motori di azionamenti per elettrodi mobili - corrente continua fornita da una macchina elettrica o amplificatori magnetici, nonché da convertitori a tiristori. Questi azionamenti fanno parte di un'unità indipendente: un regolatore di potenza del forno.

Nei forni con capacità superiore a 20 tonnellate, per aumentare la produttività e facilitare il lavoro dei siderurgici, sono previsti dispositivi per la miscelazione di un bagno liquido di metallo basati sul principio del campo magnetico mobile.Sotto il fondo del forno di materiale amagnetico è posto uno statore con due avvolgimenti le cui correnti sono sfasate di 90°. Il campo mobile creato dagli avvolgimenti dello statore aziona gli strati metallici. Quando si cambiano le bobine, è possibile cambiare la direzione del movimento del metallo. La frequenza della corrente nello statore del dispositivo di agitazione va da 0,3 a 1,1 Hz. Il dispositivo è alimentato da un convertitore di frequenza di una macchina elettrica.

Nei forni con capacità superiore a 20 tonnellate, per aumentare la produttività e facilitare il lavoro dei siderurgici, sono previsti dispositivi per la miscelazione di un bagno liquido di metallo basati sul principio del campo magnetico mobile.Sotto il fondo del forno di materiale amagnetico è posto uno statore con due avvolgimenti le cui correnti sono sfasate di 90°. Il campo mobile creato dagli avvolgimenti dello statore aziona gli strati metallici. Quando si cambiano le bobine, è possibile cambiare la direzione del movimento del metallo. La frequenza della corrente nello statore del dispositivo di agitazione va da 0,3 a 1,1 Hz. Il dispositivo è alimentato da un convertitore di frequenza di una macchina elettrica.

I motori che servono i meccanismi dei forni ad arco funzionano in condizioni difficili (ambiente polveroso, posizione ravvicinata di strutture del forno altamente riscaldate), quindi hanno un design chiuso con isolamento resistente al calore (serie gru-metallurgica).

Trasformatori per forni

Le installazioni di forni ad arco utilizzano trasformatori a bagno d'olio trifase appositamente progettati. La potenza del trasformatore del forno è, dopo la capacità, il secondo parametro più importante del forno ad arco e determina la durata della fusione del metallo, che influisce in modo significativo sulle prestazioni del forno.Il tempo totale per la fusione dell'acciaio in un forno ad arco è aumentato a 1-1,5 ore per forni con capacità fino a 10 tonnellate e fino a 2,5 ore per forni con capacità fino a 40 tonnellate.

Le installazioni di forni ad arco utilizzano trasformatori a bagno d'olio trifase appositamente progettati. La potenza del trasformatore del forno è, dopo la capacità, il secondo parametro più importante del forno ad arco e determina la durata della fusione del metallo, che influisce in modo significativo sulle prestazioni del forno.Il tempo totale per la fusione dell'acciaio in un forno ad arco è aumentato a 1-1,5 ore per forni con capacità fino a 10 tonnellate e fino a 2,5 ore per forni con capacità fino a 40 tonnellate.

La tensione sul forno ad arco durante la fusione deve variare in un intervallo abbastanza ampio. Nella prima fase di fusione, quando il rottame è fuso, è necessario introdurre nel forno la massima potenza per accelerare questo processo. Ma con una carica fredda, l'arco è instabile. Pertanto, per aumentare la potenza, è necessario aumentare la tensione. La durata della fase di fusione è pari o superiore al 50% del tempo totale di fusione, mentre viene consumato il 60-80% dell'elettricità.Nella seconda e terza fase - durante l'ossidazione e la raffinazione del metallo liquido (rimozione delle impurità nocive e combustione del carbonio in eccesso), l'arco brucia più silenziosamente, la temperatura nel forno è più alta e la lunghezza dell'arco aumenta.

Per evitare danni prematuri al rivestimento del forno, l'arco viene accorciato abbassando la tensione. Inoltre, per forni in cui possono essere fusi diversi tipi di metallo, cambiano di conseguenza le condizioni di fusione e quindi le tensioni richieste.

Per fornire la possibilità di regolare la tensione dei forni ad arco, i trasformatori che li alimentano sono realizzati con più stadi di bassa tensione, solitamente con commutazione delle prese per l'avvolgimento di alta tensione (12 o più gradini). I trasformatori con una capacità fino a 10.000 kV-A sono dotati di un dispositivo di sgancio. I trasformatori più potenti hanno un interruttore di carico. Per i piccoli forni vengono utilizzati da due a quattro stadi, nonché il metodo più semplice di regolazione della tensione: la commutazione dell'avvolgimento ad alta tensione (HV) da triangolo a stella.

Per fornire la possibilità di regolare la tensione dei forni ad arco, i trasformatori che li alimentano sono realizzati con più stadi di bassa tensione, solitamente con commutazione delle prese per l'avvolgimento di alta tensione (12 o più gradini). I trasformatori con una capacità fino a 10.000 kV-A sono dotati di un dispositivo di sgancio. I trasformatori più potenti hanno un interruttore di carico. Per i piccoli forni vengono utilizzati da due a quattro stadi, nonché il metodo più semplice di regolazione della tensione: la commutazione dell'avvolgimento ad alta tensione (HV) da triangolo a stella.

Per garantire una combustione dell'arco CA stabile e limitare le sovratensioni durante il cortocircuito tra l'elettrodo e la carica con 2-3 volte la corrente nominale dell'elettrodo, la reattanza relativa totale dell'installazione dovrebbe essere del 30-40%. La reattanza dei trasformatori del forno è del 6-10%, la resistenza di rete corta per i piccoli forni è del 5-10%. Pertanto, sul lato AT del trasformatore per forni con capacità fino a 40 ton, è previsto un reattore a monte con una resistenza di circa il 15-25%, compreso nel kit blocco trasformatore. Il reattore è progettato come un'induttanza del nucleo insaturo.

Tutti i trasformatori di potenza per forni ad arco sono dotati di protezione gas. La protezione del gas, come protezione principale del trasformatore del forno, viene eseguita in due fasi: la prima fase influisce sul segnale, la seconda spegne l'impianto.

Tutti i trasformatori di potenza per forni ad arco sono dotati di protezione gas. La protezione del gas, come protezione principale del trasformatore del forno, viene eseguita in due fasi: la prima fase influisce sul segnale, la seconda spegne l'impianto.

Controllo automatico della potenza dei forni ad arco. Per garantire un funzionamento normale e ad alte prestazioni, i forni ad arco sono dotati di regolatori automatici di potenza (AR), che mantengono la costanza della potenza data dell'arco elettrico. Il funzionamento del regolatore di potenza del forno ad arco automatico si basa sulla modifica della posizione degli elettrodi rispetto al carico - nei forni ad arco a riscaldamento diretto o l'uno rispetto all'altro nei forni ad arco a riscaldamento indiretto, ad es. in entrambi i casi i forni ad arco utilizzano la regolazione della lunghezza. I dispositivi di guida sono spesso motori elettrici.

Regolazione dei modi elettrici di un forno elettrico ad arco

L'esame delle strutture consente di mostrare i possibili modi per regolare la sua modalità elettrica:

L'esame delle strutture consente di mostrare i possibili modi per regolare la sua modalità elettrica:

1) Modifica della tensione di alimentazione.

2) Variazione della resistenza dell'arco, ad es. variazione della sua lunghezza.

Entrambi i metodi sono utilizzati nelle installazioni moderne. La regolazione approssimativa della modalità viene eseguita commutando gli stadi della tensione secondaria del trasformatore, precisamente - utilizzando il meccanismo di movimento. I meccanismi di spostamento degli elettrodi sono controllati mediante regolatori automatici di potenza (AWS).

Il posto di lavoro dei forni ad arco deve fornire:

1) Accensione automatica dell'arco

2) Rimozione automatica delle interruzioni d'arco e dei cortocircuiti operativi.

3) La velocità di risposta è di circa 3 secondi quando vengono eliminate le interruzioni d'arco del cortocircuito operativo

4) La natura aperiodica del processo di regolazione

5) Capacità di modificare uniformemente la potenza in ingresso del forno, entro il 20-125% del valore nominale e mantenerla con una precisione del 5%.

6) Arresto degli elettrodi al venir meno della tensione di alimentazione.

La natura aperiodica del processo di controllo è necessaria per escludere l'abbassamento degli elettrodi del metallo liquido, che può carbonizzarlo e rovinare la fusione, nonché per escludere la rottura degli elettrodi quando vengono a contatto con la carica solida. La conformità a questo requisito fornisce protezione contro le modalità di cui sopra in caso di arresto di emergenza o operativo del forno.

I forni elettrici ad arco come consumatori di elettricità

I forni elettrici ad arco sono un consumatore potente e sgradevole del sistema di alimentazione. Funziona con un basso fattore di potenza = 0,7 — 0,8, la potenza consumata dalla rete varia durante la fusione e la modalità elettrica è caratterizzata da frequenti picchi di corrente, fino alla rottura dell'arco, cortocircuiti operativi. Gli archi generano armoniche ad alta frequenza indesiderabili per altri consumatori e causano ulteriori perdite nella rete elettrica.

I forni elettrici ad arco sono un consumatore potente e sgradevole del sistema di alimentazione. Funziona con un basso fattore di potenza = 0,7 — 0,8, la potenza consumata dalla rete varia durante la fusione e la modalità elettrica è caratterizzata da frequenti picchi di corrente, fino alla rottura dell'arco, cortocircuiti operativi. Gli archi generano armoniche ad alta frequenza indesiderabili per altri consumatori e causano ulteriori perdite nella rete elettrica.

Per aumentare il fattore di potenza si possono collegare condensatori alle sbarre della sottostazione elettrica principale, alimentando i gruppi di forni, in quanto con scariche di corrente potere reattivo fluttua entro ampi limiti, è necessario garantire la possibilità di modificare rapidamente questa capacità. Per tale regolazione, è possibile utilizzare l'alta tensione interruttori a tiristoricontrollato dal circuito per mantenere CM vicino a 1. Per combattere le armoniche più alte, vengono utilizzati filtri sintonizzati sulle armoniche più intense.

La distribuzione delle sottostazioni del forno per l'alimentazione elettrica indipendente collegata ad altri consumatori per tensioni di 110, 220 kV è ampiamente utilizzata. In questo caso, la distorsione delle curve di corrente e tensione per altre utenze può essere mantenuta entro limiti accettabili.