Perfetto contatto elettrico, influenza delle proprietà del materiale, della pressione e delle dimensioni sulla resistenza di contatto

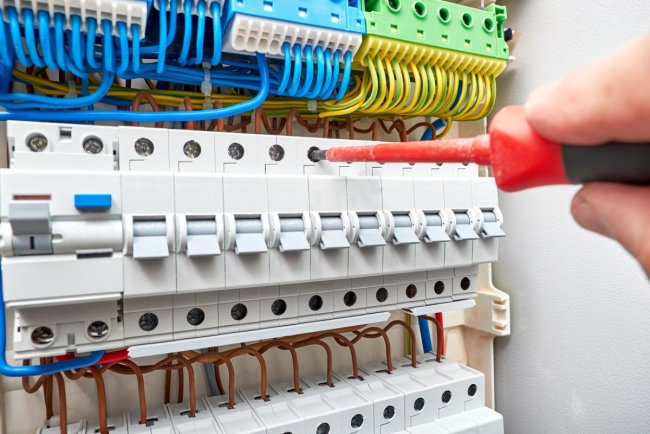

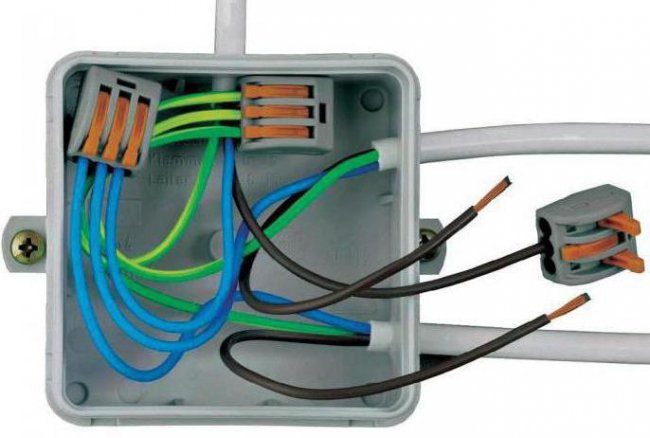

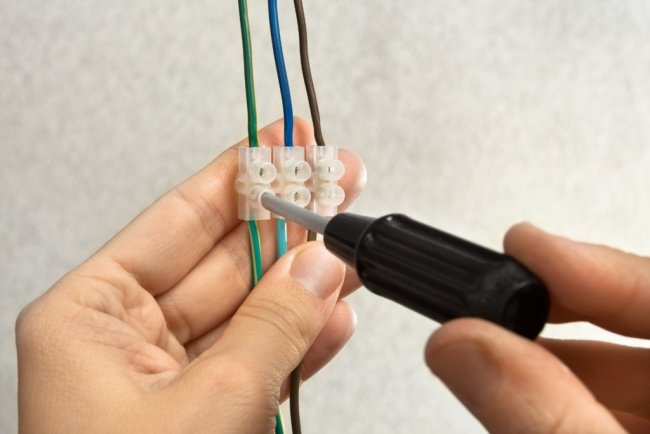

I contatti fissi vengono realizzati nella maggior parte dei casi mediante connessione meccanica dei fili e la connessione può essere effettuata mediante connessione diretta di fili (ad esempio bus nelle sottostazioni elettriche) o mediante dispositivi intermedi: morsetti e terminali.

Vengono chiamati contatti formati meccanicamente serraggioe possono essere montati o smontati senza disturbare le loro singole parti. Oltre ai contatti di serraggio, esistono contatti fissi ottenuti mediante brasatura o saldatura dei fili collegati. Chiamiamo tali contatti tutto metallo, in quanto non hanno un confine fisico che delimiti i due fili.

L'affidabilità dei contatti in funzione, la stabilità della resistenza, l'assenza di surriscaldamenti e altri disturbi determinano il normale funzionamento dell'intero impianto o linea in cui sono presenti i contatti.

Il cosiddetto contatto ideale deve soddisfare due requisiti principali:

- la resistenza di contatto deve essere uguale o inferiore alla resistenza del conduttore in una sezione della stessa lunghezza;

- il riscaldamento dei contatti con corrente nominale deve essere uguale o inferiore al riscaldamento di un filo della sezione corrispondente.

Nel 1913 Harris sviluppò quattro leggi che regolano i contatti elettrici (Harris F., Resistance of Electrical Contacts):

1. A parità di tutte le altre condizioni, la caduta di tensione nel contatto aumenta in modo direttamente proporzionale alla corrente. In altre parole, il contatto tra due materiali si comporta come una resistenza.

2. Se la condizione delle superfici nel contatto non ha effetto, la caduta di tensione attraverso il contatto varia in modo inversamente proporzionale alla pressione.

3. La resistenza di contatto tra materiali diversi dipende dalla loro resistenza specifica. I materiali a bassa resistività hanno anche una bassa resistenza di contatto.

4. La resistenza dei contatti non dipende dalla dimensione della loro area, ma dipende solo dalla pressione totale nel contatto.

La dimensione della superficie di contatto è determinata dai seguenti fattori: condizioni di scambio termico dei contatti e resistenza alla corrosione, in quanto un contatto con una piccola superficie può essere distrutto più facilmente dalla penetrazione di agenti corrosivi dall'atmosfera rispetto ad un contatto con una grande superficie di contatto.

Pertanto, nella progettazione dei contatti di serraggio, è necessario conoscere le norme di pressione, densità di corrente e dimensione della superficie di contatto, che garantiscono il rispetto dei requisiti per un contatto ideale e che possono essere diverse a seconda del materiale, del trattamento superficiale e del contatto progetto.

La resistenza di contatto è influenzata dalle seguenti proprietà del materiale:

1.Resistenza elettrica specifica del materiale.

Maggiore è la resistenza di contatto, maggiore è la resistenza specifica del materiale di contatto.

2. La durezza o la resistenza alla compressione del materiale. Il materiale più morbido si deforma più facilmente e stabilisce i punti di contatto più rapidamente e quindi offre una minore resistenza elettrica a una pressione inferiore. In questo senso è utile ricoprire i metalli duri con quelli più teneri: stagno per il rame e l'ottone e stagno o cadmio per il ferro.

3. Coefficienti di dilatazione termica È inoltre necessario tenere conto, poiché a causa della loro differenza tra il materiale dei contatti e, ad esempio, i bulloni, possono verificarsi maggiori sollecitazioni, che causano la deformazione plastica della parte più debole del contatto e la sua distruzione con una diminuzione della temperatura .

La quantità di resistenza di contatto è determinata dal numero e dalla dimensione dei punti di contatto e dipende (in varia misura) dal materiale dei contatti, dalla pressione di contatto, dal trattamento delle superfici di contatto e dalla dimensione delle superfici di contatto.

A corto circuiti la temperatura nei contatti può salire tanto che, a causa del coefficiente di dilatazione termica non uniforme del materiale dei bulloni e del contatto, possono verificarsi sollecitazioni superiori al limite elastico del materiale.

Ciò causerà l'allentamento e la perdita di tenuta dei contatti. Pertanto, durante il calcolo, è necessario verificare la presenza di ulteriori sollecitazioni meccaniche nel contatto causate da correnti di cortocircuito.

Il rame inizia a ossidarsi nell'aria a temperatura ambiente (20 - 30 °).Il film di ossido risultante, per il suo piccolo spessore, non rappresenta un particolare ostacolo alla formazione di un contatto, in quanto viene distrutto quando i contatti vengono compressi.

Ad esempio, i contatti esposti all'aria per un mese prima del montaggio mostrano solo il 10% in più di resistenza rispetto ai contatti appena fabbricati. La forte ossidazione del rame inizia a temperature superiori a 70 °. I contatti, tenuti per circa 1 ora a 100°, hanno aumentato la loro resistenza di 50 volte.

Un aumento della temperatura accelera notevolmente l'ossidazione e la corrosione dei contatti a causa del fatto che la diffusione dei gas nel contatto viene accelerata e aumenta la reattività delle sostanze corrosive. L'alternanza di riscaldamento e raffreddamento favorisce la penetrazione dei gas a contatto.

È stato inoltre stabilito che durante il riscaldamento prolungato dei contatti da parte della corrente si osserva un cambiamento ciclico della loro temperatura e resistenza, fenomeno spiegato da processi successivi:

- ossidazione del rame a CuO e aumento della resistenza e della temperatura;

- con mancanza d'aria, passaggio da CuO a Cu2O e diminuzione di resistenza e temperatura (Cu2O conduce meglio di CuO);

- aumento dell'accesso all'aria, nuova formazione di CuO, aumento della resistenza e della temperatura, ecc.

A causa del graduale ispessimento dello strato di ossido, si osserva infine un aumento della resistenza di contatto.

La presenza di anidride solforosa, idrogeno solforato, ammoniaca, cloro e vapori acidi nell'atmosfera ha un effetto molto più forte sul contatto con il rame.

Nell'aria, l'alluminio si ricopre rapidamente di una sottile pellicola di ossido molto resistente. L'utilizzo di contatti in alluminio senza rimuovere la pellicola di ossido conferisce un'elevata resistenza di contatto.

La rimozione del film a temperature ordinarie è possibile solo meccanicamente e la pulizia della superficie di contatto deve essere effettuata sotto uno strato di vaselina per evitare che l'aria raggiunga la superficie pulita. I contatti in alluminio trattati in questo modo danno una bassa resistenza di contatto.

Per migliorare il contatto e proteggere dalla corrosione, le superfici di contatto vengono solitamente pulite con vaselina per l'alluminio e stagno per il rame.

Quando si progettano morsetti per il collegamento di fili di alluminio, è necessario tenere conto della proprietà dell'alluminio di "restringersi" nel tempo, a seguito della quale il contatto si indebolisce. Tenendo conto di questa proprietà dei fili di alluminio, è possibile utilizzare terminali speciali con una molla, grazie alla quale viene sempre mantenuta la necessaria pressione di contatto durante la connessione.

La pressione di contatto è il fattore più significativo che influisce sulla resistenza di contatto. In pratica, la resistenza di contatto dipende principalmente dalla pressione di contatto e in misura molto minore dal trattamento o dimensione della superficie di contatto.

Un aumento della pressione di contatto provoca:

- riduzione della resistenza di contatto:

- riduzione delle perdite;

- incollaggio stretto delle superfici di contatto, che riduce l'ossidazione dei contatti e quindi rende la connessione più stabile.

In pratica, viene solitamente utilizzata la pressione di contatto normalizzata, dove si ottiene la stabilità della resistenza di contatto. Tali valori di pressione di contatto ottimali sono diversi per diversi metalli e diversi stati delle superfici di contatto.

Un ruolo importante è svolto dalla densità di contatto su tutta la superficie, per la quale le norme di pressione specifica devono essere mantenute indipendentemente dalle dimensioni della superficie di contatto.

Il trattamento delle superfici di contatto deve garantire la rimozione di pellicole estranee e dare il massimo punto di contatto quando le superfici sono a contatto.

Coprire le superfici di contatto con un metallo più morbido, come rame stagnato o contatti in ferro, rende più facile ottenere un buon contatto a pressioni inferiori.

Per i contatti in alluminio, il miglior trattamento è carteggiare la superficie di contatto con carta vetrata sotto vaselina. La vaselina è necessaria perché l'alluminio nell'aria si ricopre molto rapidamente di una pellicola di ossido e la vaselina impedisce all'aria di raggiungere la superficie di contatto protetta.

Numerosi autori ritengono che la resistenza di contatto dipenda solo dalla pressione totale nel contatto e non dipenda dalla dimensione della superficie di contatto.

Ciò è immaginabile se, ad esempio, con una diminuzione della superficie di contatto, l'aumento della resistenza di contatto dovuto alla diminuzione del numero di punti di contatto è compensato da una diminuzione della resistenza dovuta al loro appiattimento dovuto all'aumento della specifica pressione di contatto.

Una tale compensazione reciproca di due processi diretti in modo opposto può verificarsi solo in casi eccezionali. Molti esperimenti mostrano che al diminuire della lunghezza di contatto ea una pressione totale costante, la resistenza di contatto aumenta.

Con la lunghezza di contatto dimezzata, si ottiene stabilità di resistenza a pressioni più elevate.

La riduzione del riscaldamento dei contatti a una data densità di corrente è facilitata dalle seguenti proprietà del materiale dei contatti: bassa resistenza elettrica, elevata capacità termica e conduttività termica, nonché un'elevata capacità di irradiare calore sulla superficie esterna dei contatti.

La corrosione di contatti di metalli diversi è molto più intensa di quella di contatti di metalli uguali, in questo caso si forma una macrocoppia elettrochimica (metallo A – film umido – metallo B) che è una cella galvanica. Qui, come nel caso della microcorrosione, verrà distrutto uno degli elettrodi, cioè la parte del contatto costituita da un metallo meno nobile (anodo).

In pratica, potrebbero esserci casi di collegamento di fili costituiti da metalli diversi, ad esempio rame con alluminio. Tale contatto, senza una protezione speciale, può corrodere il metallo meno prezioso, cioè l'alluminio. Infatti, l'alluminio a contatto con il rame è altamente corrosivo, quindi non è consentito l'incollaggio diretto a contatto tra rame e alluminio.