Automazione dei processi tecnologici

L'automazione dei processi produttivi è la direzione principale in cui si sta attualmente muovendo la produzione in tutto il mondo. Tutto ciò che era precedentemente svolto dall'uomo stesso, le sue funzioni, non solo fisiche, ma anche intellettuali, passano gradualmente alla tecnologia, che a sua volta esegue cicli tecnologici ed esercita il controllo su di essi. Questo è il mainstream della tecnologia moderna ora. Il ruolo di un essere umano in molti settori è ora ridotto a un semplice controllore su un controllore automatico.

L'automazione dei processi produttivi è la direzione principale in cui si sta attualmente muovendo la produzione in tutto il mondo. Tutto ciò che era precedentemente svolto dall'uomo stesso, le sue funzioni, non solo fisiche, ma anche intellettuali, passano gradualmente alla tecnologia, che a sua volta esegue cicli tecnologici ed esercita il controllo su di essi. Questo è il mainstream della tecnologia moderna ora. Il ruolo di un essere umano in molti settori è ora ridotto a un semplice controllore su un controllore automatico.

Nel caso generale, il termine "controllo di processo" è inteso come un insieme di operazioni necessarie per avviare, arrestare il processo, nonché per mantenere o modificare nella direzione richiesta le grandezze fisiche (indicatori di processo). Singole macchine, nodi, dispositivi, dispositivi, complessi di macchine e dispositivi che devono essere controllati, che eseguono processi tecnologici, sono chiamati oggetti di controllo o oggetti controllati nell'automazione. Gli oggetti gestiti hanno scopi molto diversi.

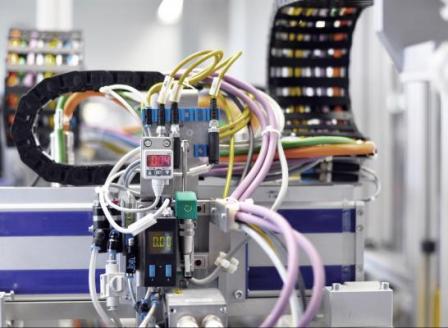

Automazione dei processi tecnologici - sostituzione del lavoro fisico di una persona spesa per la gestione di meccanismi e macchine attraverso il funzionamento di dispositivi speciali che forniscono questo controllo (regolazione di vari parametri, raggiungimento di una certa produttività e qualità del prodotto senza intervento umano) .

L'automazione dei processi di produzione consente di aumentare più volte la produttività del lavoro, migliorarne la sicurezza, la compatibilità ambientale, migliorare la qualità dei prodotti e utilizzare in modo più efficace le risorse di produzione, compreso il potenziale umano.

L'automazione dei processi tecnologici e della produzione non significa che questi processi siano possibili senza il lavoro umano. Il lavoro umano oggi rimane la base della produzione, cambiano solo la sua natura e il suo contenuto. Le funzioni di progettazione di dispositivi automatici, la loro regolazione periodica, lo sviluppo e l'introduzione di programmi spettano a una persona, il che richiede specialisti altamente qualificati e, in generale, il lavoro delle persone diventa più complicato.

Ogni processo tecnologico viene creato e implementato con uno scopo specifico. Produzione del prodotto finale o per ottenere un risultato intermedio. Quindi lo scopo della produzione automatizzata può essere quello di smistare, trasportare, imballare il prodotto. L'automazione della produzione può essere completa, complessa e parziale.

L'automazione parziale si verifica quando un'operazione o un ciclo di produzione separato viene eseguito in modalità automatica. In questo caso, è consentita la partecipazione limitata di una persona.Molto spesso, l'automazione parziale si verifica quando il processo procede troppo rapidamente perché la persona stessa possa parteciparvi pienamente, mentre dispositivi meccanici piuttosto primitivi guidati da apparecchiature elettriche fanno un ottimo lavoro con esso.

L'automazione parziale, di norma, viene utilizzata su apparecchiature già funzionanti, è un'aggiunta ad essa. Tuttavia, mostra la massima efficacia quando è incluso nel sistema di automazione complessivo fin dall'inizio: viene immediatamente sviluppato, prodotto e installato come parte integrante.

L'automazione complessa dovrebbe coprire un'ampia area di produzione separata, può essere un'officina separata, una centrale elettrica. In questo caso, l'intera produzione funziona come un unico complesso automatizzato interconnesso. La completa automazione dei processi produttivi non è sempre consigliabile. Il suo campo di applicazione è la produzione moderna altamente sviluppata che utilizza attrezzature estremamente affidabili.

Il guasto di una delle macchine o unità interrompe immediatamente l'intero ciclo produttivo. Tale produzione deve avere autoregolamentazione e autorganizzazione, che viene eseguita secondo un programma precedentemente creato. Allo stesso tempo, una persona partecipa al processo produttivo solo come controllore permanente, monitora lo stato dell'intero sistema e delle sue singole parti, interviene nell'avvio e nell'avvio della produzione e in caso di situazioni di emergenza, o con la minaccia di un tale evento.

Il più alto livello di automazione dei processi di produzione — piena automazione... In esso, il sistema stesso esercita non solo il processo di produzione, ma anche il pieno controllo su di esso, che viene eseguito da sistemi di controllo automatico.La completa automazione ha senso in una produzione economica e sostenibile con processi tecnologici consolidati con una modalità operativa costante.

Tutte le possibili deviazioni dalla norma devono essere previste in anticipo e devono essere sviluppati sistemi di protezione contro di esse. Inoltre, è necessaria la piena automazione per il lavoro che può mettere in pericolo la vita umana, la salute o viene svolto in luoghi a lui inaccessibili: sott'acqua, in un ambiente aggressivo, nello spazio.

Ogni sistema è costituito da componenti che svolgono funzioni specifiche. In un sistema automatizzato, i sensori rilevano le letture e le trasmettono per prendere una decisione su come far funzionare il sistema, il comando è già eseguito dal dispositivo. Molto spesso si tratta di apparecchiature elettriche, poiché con l'aiuto della corrente elettrica è più opportuno eseguire i comandi.

È necessario separare il sistema di controllo automatizzato e l'automatico. In un sistema di controllo automatizzato, i sensori trasmettono le letture al pannello di controllo dell'operatore e lui, presa una decisione, trasmette il comando all'apparecchiatura esecutiva. In un sistema automatico, il segnale viene analizzato da dispositivi elettronici, che, dopo aver preso una decisione, danno un comando ai dispositivi esecutivi.

Il coinvolgimento umano nei sistemi automatici è necessario, anche se come controllore. Ha la capacità in qualsiasi momento di intervenire nel processo tecnologico, correggerlo o fermarlo.

Quindi il sensore di temperatura può danneggiarsi e fornire letture errate. In questo caso, l'elettronica percepirà i suoi dati come affidabili senza metterli in discussione.

La mente umana molte volte supera le capacità dei dispositivi elettronici, sebbene sia inferiore a loro in termini di velocità di reazione. L'operatore può riconoscere che il sensore è difettoso, valutare i rischi e spegnerlo semplicemente senza interrompere il processo. Allo stesso tempo, deve essere assolutamente sicuro che ciò non porterà a un incidente. L'esperienza e l'intuizione, che non sono disponibili per le macchine, lo aiutano a prendere una decisione.

Tale intervento mirato nei sistemi automatici non rappresenta un serio rischio se la decisione viene presa da un professionista. La disattivazione di tutta l'automazione e il trasferimento del sistema alla modalità di controllo manuale è irto di gravi conseguenze dovute al fatto che una persona non può reagire rapidamente a un cambiamento della situazione.

Un classico esempio è l'incidente alla centrale nucleare di Chernobyl, che è diventato il più grande disastro causato dall'uomo del secolo scorso. Ciò è avvenuto proprio a causa dell'interruzione della modalità automatica, quando i programmi di prevenzione delle emergenze già sviluppati non potevano influenzare l'evoluzione della situazione nel reattore della stazione.

L'automazione dei singoli processi è iniziata nell'industria già nel XIX secolo. Basti ricordare il regolatore centrifugo automatico per motori a vapore ideato da Watt. Ma solo con l'inizio dell'uso industriale dell'elettricità, è diventata possibile una più ampia automazione non di singoli processi, ma di interi cicli tecnologici, poiché in precedenza la potenza meccanica veniva trasmessa alle macchine per il taglio dei metalli con l'ausilio di trasmissioni e unità.

La produzione centralizzata di energia elettrica e il suo utilizzo nell'industria nel suo complesso iniziarono solo nel XX secolo, prima della prima guerra mondiale, quando ogni macchina era dotata di un proprio motore elettrico. È stata questa circostanza che ha permesso di meccanizzare non solo il processo produttivo della macchina stessa, ma anche di meccanizzarne la gestione. Questo è stato il primo passo verso la creazione di macchine automatiche... I primi campioni apparvero all'inizio degli anni '30. Poi è nato il termine stesso "produzione automatizzata".

In Russia, poi in URSS, i primi passi in questa direzione furono fatti negli anni '30 e '40. Per la prima volta, le macchine automatiche per il taglio dei metalli vengono utilizzate nella produzione di parti di cuscinetti. Poi è arrivata la prima produzione al mondo completamente automatizzata di pistoni per motori di trattori.

I cicli tecnologici sono stati combinati in un unico processo automatizzato, a partire dal caricamento delle materie prime e terminando con l'imballaggio delle parti finite. Ciò è diventato possibile grazie all'uso diffuso di moderne apparecchiature elettriche in quel momento, vari relè, interruttori remoti e, naturalmente, azionamenti.

E solo l'avvento dei primi computer elettronici ha permesso di raggiungere un nuovo livello di automazione. Ora il processo tecnologico ha cessato di essere considerato solo come un insieme di operazioni separate che devono essere eseguite in una certa sequenza per ottenere un risultato. Ora l'intero processo è diventato uno.

Attualmente, i sistemi di controllo automatico non solo conducono il processo di produzione, ma lo controllano anche, monitorano il verificarsi di situazioni di emergenza e di emergenza.Avviano e arrestano le apparecchiature tecnologiche, monitorano i sovraccarichi e praticano azioni in caso di incidenti.

Recentemente, i sistemi di controllo automatico facilitano la ricostruzione delle apparecchiature per la produzione di nuovi prodotti. Questo è già un intero sistema costituito da singoli sistemi multimodali automatici collegati a un computer centrale che li collega in un'unica rete ed emette compiti per l'esecuzione.

Ogni sottosistema è un computer separato con il proprio software progettato per eseguire le proprie attività. Questo è già moduli di produzione flessibili. Si chiamano flessibili perché possono essere riconfigurati per altri processi tecnologici e quindi espandere la produzione, diversificarla.

L'apice della produzione automatizzata è robot industriali… L'automazione ha permeato la produzione dall'alto verso il basso. Una linea di trasporto per la fornitura di materie prime per la produzione funziona automaticamente. La gestione e la progettazione sono automatizzate. L'esperienza e l'intelligenza umana vengono utilizzate solo dove l'elettronica non può sostituirle.