Robot industriali nella produzione moderna: tipi e dispositivi

I robot industriali sono ampiamente utilizzati oggi nella produzione umana. Servono come uno dei mezzi più efficaci di meccanizzazione e automazione delle operazioni di trasporto e carico, nonché di molti processi tecnologici.

L'effetto positivo dell'introduzione dei robot industriali viene solitamente notato contemporaneamente da più parti: aumenta la produttività del lavoro, migliora la qualità del prodotto finale, diminuiscono i costi di produzione, migliorano le condizioni di lavoro per una persona e, infine, la transizione di un'impresa dal il rilascio di un tipo di prodotto in un altro è notevolmente facilitato.

Tuttavia, al fine di ottenere un effetto positivo così ampio e sfaccettato dell'introduzione di robot industriali su una produzione manuale già funzionante, è necessario calcolare in anticipo i costi previsti per il processo di implementazione stesso, per il prezzo del robot, e anche per valutare se la complessità del vostro processo produttivo e tecnologico è generalmente adeguata al piano di ammodernamento per aiutare l'installazione di robot industriali.

In effetti, a volte inizialmente la produzione è così semplificata che l'installazione di robot è semplicemente poco pratica e persino dannosa. Inoltre, sarà necessario personale qualificato per l'installazione, la manutenzione, la programmazione dei robot e nel processo di lavoro - dispositivi ausiliari, ecc. È importante tenerne conto in anticipo.

In un modo o nell'altro, le soluzioni robotiche senza pilota nella produzione stanno diventando sempre più rilevanti oggi, se non altro perché l'impatto dannoso sulla salute umana è ridotto al minimo. Aggiungiamo qui la consapevolezza che l'intero ciclo di elaborazione e installazione viene eseguito più velocemente, senza interruzioni per interruzioni di fumo e senza errori inerenti a qualsiasi produzione in cui una persona vivente agisce al posto di un robot. Il fattore umano, dopo aver allestito i robot e avviato il processo tecnologico, è praticamente escluso.

Oggi, il lavoro manuale è nella maggior parte dei casi sostituito dal lavoro di un manipolatore robotico: presa dell'utensile, fissaggio dell'utensile, ritenzione del pezzo, alimentazione nell'area di lavoro. Le limitazioni sono imposte solo da: capacità di carico, area di lavoro limitata, movimenti pre-programmati.

Il robot industriale è in grado di fornire:

-

elevata produttività grazie al posizionamento rapido e preciso; migliore efficienza, poiché non c'è bisogno di pagare stipendi alle persone che sostituisce, basta un solo operatore;

-

alta qualità: precisione dell'ordine di 0,05 mm, bassa probabilità di matrimonio;

-

sicurezza per la salute umana, ad esempio, poiché durante la verniciatura è ormai escluso il contatto umano con pitture e vernici;

-

Infine, l'area di lavoro del robot è strettamente limitata e richiede una manutenzione minima, anche se l'ambiente di lavoro è chimicamente aggressivo, il materiale del robot resisterà a questo impatto.

Storicamente, il primo robot industriale brevettato è stato rilasciato nel 1961 da Unimation Inc per lo stabilimento General Motors nel New Jersey. La sequenza di azioni del robot viene registrata sotto forma di codice su un tamburo magnetico ed eseguita in coordinate generalizzate. Per eseguire azioni, il robot utilizza amplificatori idraulici. Questa tecnologia è stata successivamente trasferita alla giapponese Kawasaki Heavy Industries e all'inglese Guest, Keen e Nettlefolds, quindi la produzione di robot di Unimation Inc si è leggermente ampliata.

Nel 1970, la Stanford University aveva sviluppato il primo robot che assomigliava alle capacità di un braccio umano con 6 gradi di libertà, che era controllato da un computer e aveva azionamenti elettrici. Allo stesso tempo, l'azienda giapponese Nachi lo sta sviluppando. La tedesca KUKA Robotics avrebbe dimostrato il robot a sei assi Famulus nel 1973, e la svizzera ABB Robotics avrebbe ora iniziato a vendere il robot ASEA, anch'esso a sei assi e azionato elettromeccanicamente.

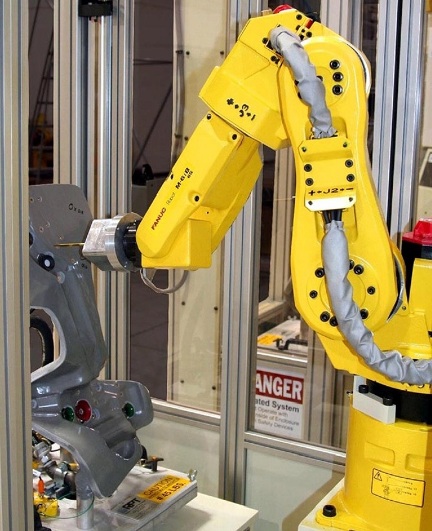

Nel 1974, l'azienda giapponese Fanuc stabilì la propria produzione. Nel 1977 fu prodotto il primo robot Yaskawa.Con lo sviluppo della tecnologia informatica, i robot vengono sempre più introdotti nell'industria automobilistica: nei primi anni '80, General Motors ha investito quaranta miliardi di dollari nella formazione del proprio sistema di automazione industriale.

Nel 1984, Avtovaz nazionale avrebbe acquisito una licenza da KUKA Robotics e avrebbe iniziato a produrre robot per le proprie linee di produzione. Quasi il 70% di tutti i robot nel mondo, entro il 1995, sarà in Giappone, il suo mercato interno. In questo modo, i robot industriali si affermeranno finalmente nell'industria automobilistica.

Come va la produzione automobilistica senza saldature? Non c'è modo. Quindi risulta che tutte le industrie automobilistiche del mondo sono dotate di centinaia di complessi di saldatura robotica. Un robot industriale su cinque è coinvolto nella saldatura. La prossima richiesta è un caricatore robotizzato, ma vengono prima l'arco di argon e la saldatura a punti.

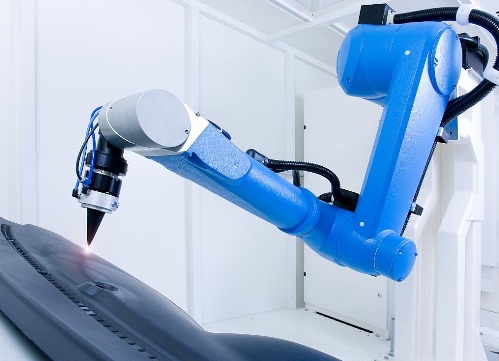

Nessuna saldatura manuale può eguagliare la qualità della saldatura e il grado di controllo del processo con un robot specializzato. Che dire della saldatura laser, dove da una distanza fino a 2 metri per mezzo di un laser focalizzato, il processo tecnologico viene eseguito con una precisione di 0,2 mm: è semplicemente insostituibile nella costruzione di aeromobili e in medicina. A ciò si aggiunge l'integrazione con i sistemi digitali CAD/CAM.

Il robot di saldatura ha tre unità operative principali: un corpo di lavoro, un computer che controlla il corpo di lavoro e la memoria. Il corpo di lavoro è dotato di una maniglia simile a una mano. Il corpo ha libertà di movimento lungo tre assi (X, Y, Z) e la pinza stessa può ruotare attorno a questi assi. Il robot stesso può muoversi lungo le guide.

Nessun impianto di produzione moderno può fare a meno di scaricare e caricare, indipendentemente dalle dimensioni e dal peso dei prodotti. Il robot installerà autonomamente il pezzo nella macchina, quindi lo scaricherà e lo posizionerà. Un robot può interagire con più macchine contemporaneamente. Naturalmente, non possiamo fare a meno di menzionare in questo contesto il carico dei bagagli in aeroporto.

I robot consentono già di ridurre al minimo i costi del personale. Non si tratta solo di semplici funzioni come la punzonatura o il funzionamento del forno. I robot sono in grado di sollevare più pesi in condizioni molto più difficili, senza stancarsi e impiegando molto meno tempo di quanto farebbe una persona viva.

Nelle fonderie e nei fabbri, ad esempio, le condizioni sono tradizionalmente molto difficili per le persone. Questo tipo di produzione è al terzo posto dopo lo scarico e il carico in termini di robotizzazione. Non a caso quasi tutte le fonderie europee sono ormai dotate di sistemi automatizzati con robot industriali. Il costo dell'implementazione di un robot costa all'impresa centinaia di migliaia di dollari, ma a sua disposizione appare un complesso molto flessibile, che è più che compensato.

Laser robotico e taglio al plasma migliorare le linee tradizionali con torce al plasma. Taglio tridimensionale e taglio di angoli e travi a I, preparazione per ulteriori lavorazioni, saldatura, foratura. Nell'industria automobilistica, questa tecnologia è semplicemente insostituibile, poiché i bordi dei prodotti devono essere tagliati in modo accurato e rapido dopo lo stampaggio e la sagomatura.

Uno di questi robot può combinare sia la saldatura che il taglio.La produttività è aumentata grazie all'introduzione del taglio a getto d'acqua, che elimina l'inutile esposizione al calore del materiale: così, in due minuti e mezzo, tutti i piccoli fori nel metallo delle coupé Renault Espace vengono tagliati nello stabilimento robotico di Renault in Francia.

Nella produzione di mobili, automobili e altri prodotti, la piegatura robotica del tubo che coinvolge una testa portapezzo è utile quando il tubo viene posizionato da un robot e piegato molto rapidamente. Tale tubo può ora essere dotato di vari elementi che non interferiranno con il processo di piegatura dei mandrini da parte del robot.

Bordatura, foratura e fresatura: cosa potrebbe essere più semplice per un robot, che si tratti di metallo, legno o plastica. Manipolatori precisi e durevoli gestiscono questi compiti con il botto. L'area di lavoro non è limitata, è sufficiente installare un asse esteso o più assi controllati, che offriranno un'eccellente flessibilità e un'elevata velocità. Non si può fare questo.

Le frequenze di rotazione della fresa raggiungono le decine di migliaia di giri al minuto e la molatura dei cordoni si trasforma completamente in una serie di semplici movimenti ripetitivi. Ma in passato la levigatura e il trattamento superficiale abrasivo erano considerati qualcosa di sporco e pesante, e anche molto dannoso. La pasta viene ora alimentata automaticamente durante la lavorazione della ruota di feltro dopo aver superato il nastro abrasivo. Veloce e sicuro per l'operatore.

Le prospettive per la robotica industriale sono enormi, in quanto i robot possono essere sostanzialmente introdotti in quasi tutti i processi produttivi e in quantità illimitate.La qualità del lavoro automatico a volte è così alta che è semplicemente irraggiungibile per le mani umane. Esistono intere grandi industrie in cui errori e imprecisioni sono inaccettabili: produzione di aeromobili, apparecchiature mediche di precisione, armi ultraprecise, ecc. Per non parlare dell'aumento della competitività delle singole imprese e dell'effetto positivo sulla loro economia.