Cos'è l'automazione parziale, complessa e completa

Il progresso tecnologico è caratterizzato da una continua espansione dell'automazione della produzione - dall'automazione parziale, ovvero l'esecuzione automatica di singole produzioni, operazioni, all'automazione complessa, dal complesso - all'automazione completa con una transizione sempre crescente verso officine e fabbriche automatiche, fornendo la massima efficienza tecnica ed economica. …

Automazione parziale

Un prerequisito per l'automazione della produzione è la meccanizzazione di tutte le operazioni di base e ausiliarie del processo tecnologico. L'automazione parziale è una caratteristica distintiva di qualsiasi produzione.

Il trasferimento delle funzioni umane alla macchina per la movimentazione degli utensili ha rimosso i limiti imposti dalle capacità fisiche umane allo sviluppo della produzione e ha causato un brusco salto nel suo livello e scala, noto come la rivoluzione industriale della fine del XVIII e dell'inizio del XIX secolo.

Dalla creazione delle prime macchine automatiche, l'automazione della produzione si è sviluppata continuamente e qualitativamente.Sostituzione del motore a vapore ingombrante con facile da usare e di piccole dimensioni motori elettrici ha cambiato radicalmente i principi di funzionamento e progettazione delle macchine funzionanti e ha cambiato i principi di gestione.

L'azionamento individuale di corpi di lavoro separati delle macchine e l'introduzione di collegamenti elettrici tra di loro ha notevolmente semplificato la cinematica delle macchine, le ha rese meno ingombranti e più affidabili.

Rispetto alle connessioni meccaniche, più flessibili e convenienti nel funzionamento, le connessioni elettriche hanno permesso di creare un controllo programmato elettrico e meccanico combinato, che ha garantito l'esecuzione automatica di operazioni incommensurabilmente più complesse rispetto alle macchine automatiche con un dispositivo di programmazione meccanico (Vantaggi dei sistemi di automazione elettrica).

Con i collegamenti elettrici, non solo si ottiene facilmente la necessaria sequenza di movimento degli organi di lavoro, ma questa sequenza può essere facilmente modificata per ripristinare la macchina di lavoro per lavorare un nuovo prodotto. Ad esempio, una moderna macchina automatica controllata da computer (cfr. Macchina a controllo numerico) può gestire parti di qualsiasi forma. Per ripristinare una macchina del genere, è solo necessario modificare il programma.

Il controllo programmato elettrico può non solo eseguire il ciclo necessario di movimento dei corpi di lavoro senza intervento umano, ma anche garantire l'avvio automatico di tale ciclo quando sono soddisfatte determinate condizioni, ad esempio quando la macchina viene rilasciata da un prodotto già lavorato, lì è una nuova porzione di materia e dei suoi propri spazi, posta in relazione agli organi operanti...

Per eseguire automaticamente tale operazione, la macchina deve essere dotata di elementi sensibili, sensori che monitorano il rispetto delle condizioni individuali. Inoltre, il sistema di controllo stesso deve essere in grado di verificare l'insieme del rispetto di queste condizioni, ovvero di risolvere qualche problema logico (vedi:Un'operazione logica).

Si sono diffusi i regolatori automatici che, svolgendo le loro funzioni molto più velocemente e con maggiore precisione di quanto possa fare una persona, hanno fornito un significativo miglioramento degli indicatori tecnici ed economici di molti settori e processi: servono a mantenere una tensione costante del generatore, giri del motore, pressione e temperatura del vapore nelle caldaie, spessore del nastro nei laminatoi, temperatura nei forni elettrici, ecc.

Non esiste produzione in cui non vengano utilizzati controller automatici - dispositivi per il controllo di sistemi di controllo automatici. In alcuni casi, questi sistemi hanno permesso di creare nuovi processi e unità che non potevano essere implementati manualmente (es centrali elettriche nucleari).

Automazione complessa

Il massimo effetto dell'uso di sistemi di controllo automatico si ottiene con una copertura completa dell'automazione di tutte le macchine e unità tecnologiche di un'officina o sezione.

L'automazione integrata è una fase dell'automazione della produzione in cui l'intero insieme delle operazioni di lavorazione dei materiali, compreso il loro trasporto, viene eseguito attraverso un sistema di macchine e tecnologie automatiche, unità secondo programmi e modalità prestabilite, utilizzando vari dispositivi automatici uniti da un comune sistema di gestione.

Con un'automazione complessa, le funzioni umane nel controllo del processo tecnologico si riducono al monitoraggio del corso del processo, all'analisi dei suoi indicatori e alla scelta delle modalità operative dell'apparecchiatura come insieme di compiti per regolatori automatici e dispositivi software in cui i migliori indicatori si ottengono in queste condizioni.

L'automazione più facilmente integrabile viene eseguita nella produzione continua, i processi, le cui sezioni separate sono collegate forzatamente attraverso un unico flusso di materiale.

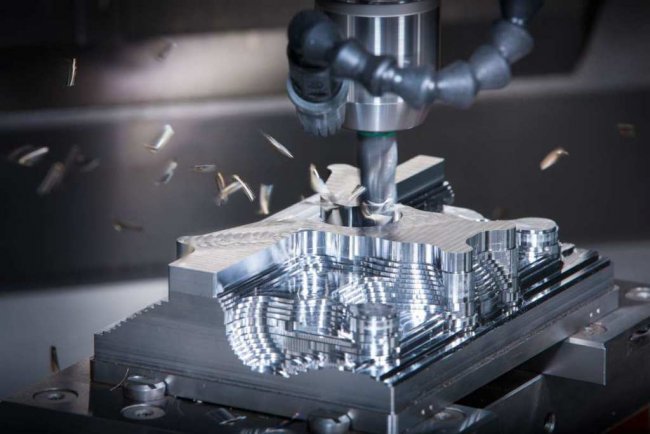

Un esempio di automazione di processo complesso è una linea automatica, in cui ogni macchina automatica, tramite un dispositivo software, esegue una sequenza prestabilita di movimenti dei suoi organi di lavoro per eseguire una determinata fase di lavorazione del materiale, e l'intero insieme di macchine lineari collegate mediante dispositivi di trasporto azionati automaticamente, una sequenza generale di fasi di lavorazione fino al ricevimento del prodotto finito.

Le aziende completamente automatizzate sono tutte Centrale elettrica (centrale nucleare, centrale termica, centrale idroelettrica). La gestione delle principali apparecchiature elettriche e meccaniche in queste stazioni viene eseguita automaticamente e il controllo sul suo funzionamento è concentrato, di norma, in un punto, da dove il dispatcher del turno imposta le modalità necessarie.

La gestione operativa deve essere centralizzata e concentrata nelle mani di una sola persona. La necessità di tale centralizzazione è dovuta al fatto che per prendere una decisione sulla scelta delle modalità delle singole unità tecnologiche, un quadro completo dell'intero processo produttivo, ovvero l'elaborazione di tutte le informazioni provenienti da tutte le sezioni di il processo, è necessario.

Pertanto, tra i sistemi di controllo, i dispositivi occupano un posto di rilievo, il cui compito è organizzare la comunicazione tra uomo e macchina, rendere più facile per una persona controllare i processi, alleviare il suo sistema nervoso, liberare il cervello da stressanti e di routine lavoro.

Inoltre, una persona spesso non può elaborare un grande flusso di informazioni sullo stato di avanzamento dei processi senza l'ausilio di dispositivi aggiuntivi.

Ad esempio, nelle condizioni di gestione centralizzata dei sistemi di alimentazione ramificati, le funzioni del dispatcher del punto di controllo centrale diventano sempre più complesse e il processo decisionale, di norma, viene svolto in condizioni di grave mancanza di tempo. Tutto ciò richiede la rapida raccolta di diverse informazioni per mostrare una persona sotto forma di un risultato facilmente visibile, necessario per il processo decisionale.

Con il controllo centralizzato, tutte le informazioni sullo stato della produzione e del processo sono centralizzate presso i turnisti o gli operatori.

Per trasmettere informazioni a una persona, sono presenti numerosi dispositivi di indicazione e registrazione situati sui pannelli del centro di controllo davanti all'operatore o allo spedizioniere. Oltre ai dispositivi, la sala controllo dispone di dispositivi tecnici che consentono di monitorare diverse aree critiche della produzione.

La foto mostra la sala di controllo. È il/i pannello/i verticale/i su cui si trovano schemi mnemonici industrie controllate, processi, strumenti di misura e vari indicatori di allarme e pannelli di dispositivi di controllo automatico, a volte anche tasti e pulsanti di controllo remoto.

Poiché nelle imprese e nelle industrie con un vasto territorio, lo scambio di informazioni tra gli oggetti di controllo e gestione e il centro di spedizione viene effettuato con l'ausilio di mezzi tecnici di telemeccanica, i dispositivi per la riproduzione di questi sistemi sono posizionati sul pannello di spedizione.

Una persona che controlla un processo in base alla sua conoscenza delle sue proprietà e caratteristiche utilizza un'ampia lungimiranza ed è quindi in grado di migliorare significativamente il controllo del processo. Nella ristretta cornice di questo processo, la conoscenza è un modello del processo nel cervello umano.

Prima di scegliere l'una o l'altra azione di controllo, una persona, utilizzando questo "modello", verifica speculativamente quali saranno i risultati delle azioni sui parametri di output del processo.

Solo dopo essersi convinti che questa influenza costringerà il processo a cambiare nella direzione desiderata oa mantenerne inalterato il corso, si trasferisce questa influenza al processo reale, confrontandone costantemente l'andamento con i risultati speculativi ottenuti e affinando il modello.

Simile a come lo fa un essere umano, un sistema di controllo predittivo automatico può funzionare. Tale sistema dovrebbe avere un modello di processo, dispositivi che forniscano l'autoregolazione dei parametri del modello in modo che corrispondano al processo effettivo e un dispositivo che cerchi automaticamente nel modello tali azioni di controllo che forniscono le migliori prestazioni di processo. Le influenze rilevate dovrebbero essere trasferite automaticamente al processo effettivo.

Un esempio di un complesso sistema di controllo automatico è un forno continuo per il riscaldamento del materiale, dotato di regolatori di temperatura nell'area di lavoro e regolatori del flusso di combustibile e aria forniti ai bruciatori del forno.

Il riscaldamento del materiale in uscita dal forno è determinato dalla temperatura del suo spazio di lavoro, dalla velocità di movimento del materiale e da una serie di altri fattori. A sua volta, la temperatura dell'area di lavoro è determinata dalla quantità di consumo di carburante e dal rapporto tra consumo di carburante e aria e dipende anche dalla velocità di movimento del materiale riscaldato.

Il problema del mantenimento della temperatura del materiale in questo esempio non può essere risolto installando regolatori di temperatura e flusso separati e non correlati.

È necessario che il riferimento al regolatore di temperatura nel forno aumenti automaticamente all'aumentare della velocità di movimento del materiale nel forno, e il riferimento al regolatore di flusso d'aria aumenti all'aumentare del consumo di combustibile.

Compiti difficili sorgono anche nella creazione di sistemi per il controllo di processi con molteplici conversioni di energia. Un esempio di fusione in altoforno. Qui, la legge di controllo stabilisce un insieme di valori richiesti dei singoli parametri di processo (temperatura, pressione, portata, ecc.), ciascuno dei quali risente di molti disturbi causati da fattori esterni ed interni a quel processo.

Il successo dell'automazione integrata delle aree di produzione esistenti è determinato quasi interamente dalla conformità delle apparecchiature e della tecnologia esistenti ai requisiti per il controllo automatico.

L'attrezzatura della maggior parte delle imprese operative è progettata per il controllo manuale.Pertanto, l'automazione complessa, di norma, deve essere accompagnata da un ammodernamento o una sostituzione completa delle apparecchiature, un cambiamento nella tecnologia e nell'organizzazione della produzione, in cui le possibilità di controllo automatico in termini di velocità e precisione sarebbero pienamente utilizzate.

La completa automazione di qualsiasi area produttiva deve essere preceduta da un'approfondita analisi tecnico-economica dell'intero insieme di misure per determinare l'efficienza economica. L'automazione completa consente di centralizzare la produzione e la gestione dei processi, ridurre il personale, aumentare la produttività delle apparecchiature, migliorare la qualità del prodotto e ridurre i costi.

Per processi complessi, la centralizzazione della gestione richiede l'utilizzo di sistemi di gestione automatici che consentano di raccogliere informazioni sullo stato di avanzamento di un processo controllato e di trasmetterle a una persona in una forma a lui conveniente.

L'automazione integrata è un passo verso la piena automazione, che termina con la creazione di officine e fabbriche automatiche.

Automazione completa

L'automazione completa è una fase dell'automazione della produzione in cui un sistema di macchine automatiche esegue, senza la partecipazione umana diretta, l'intera gamma di operazioni di una data produzione, processo, compresa la selezione e l'istituzione di modalità di lavoro che forniscono le migliori prestazioni in determinate condizioni .

I compiti di una persona si riducono al monitoraggio del corretto funzionamento del sistema di gestione e delle sue singole unità, nonché all'introduzione di compiti e criteri in questo sistema che il processo deve soddisfare.

Per processi semplici eseguiti in condizioni costanti, una volta selezionata e regolata, la modalità ottimale può essere mantenuta a lungo e il concetto di automazione completa coincide con il concetto di automazione complessa.

Per la maggior parte dei processi soggetti a disturbi esterni, la principale differenza tra automazione completa e automazione complessa è il trasferimento della funzione di selezione e coordinamento delle modalità operative delle singole macchine e unità (anche in situazioni di emergenza) da una persona a un sistema di controllo automatico.

La base per il passaggio alla piena automazione è la ricerca automatica e l'istituzione di modalità operative ottimali delle apparecchiature e l'automazione della gestione operativa, ovvero il coordinamento delle modalità delle singole macchine e unità.

Per risolvere questi problemi sono ampiamente utilizzate le tecnologie informatiche, in particolare le macchine di controllo (controllori, computer industriali), analizzando l'andamento della produzione, il processo, sintetizzando le leggi di controllo e determinando i criteri di ottimalità. L'analisi automatica del flusso tecnologico e la sintesi delle leggi di controllo predeterminano l'autoadattabilità dei sistemi alla completa automazione.

I sistemi di automazione completa hanno un principio di costruzione gerarchico:

- Nella prima fase ci sono sistemi di controllo software e logico, nonché sistemi di controllo automatico;

- nella seconda fase - sistemi per l'ottimizzazione automatica di singole macchine e aggregati;

- nella 3a fase — sistemi automatici per la gestione operativa.

La gerarchia di controllo a tre livelli definisce la struttura funzionale dei sistemi di automazione completi.La risoluzione hardware di questo sistema può essere diversa, il sistema può essere costruito come mostrato sopra, ma può essere costruito senza una netta separazione delle funzioni svolte dai singoli dispositivi.

La crescente complessità dei compiti di controllo porta ad un aumento del numero e della complessità delle apparecchiature e, di conseguenza, ad un aumento della probabilità di interrompere il normale funzionamento del sistema.

La continua intensificazione dei processi e l'aumento delle loro dimensioni e la corrispondente crescente minaccia di incidenti rendono il problema dell'affidabilità ancora più importante nell'automazione della produzione. Pertanto, vengono sviluppati elementi e metodi sempre più affidabili per la loro connessione, nonché metodi per costruire sistemi affidabili da elementi non sufficientemente affidabili.

Il sistema di automazione completo è un sistema di controllo automatico complesso e ramificato, che richiede la sua elevata affidabilità, fornita sia dall'affidabilità dei singoli elementi che dall'affidabilità della struttura.

Il compito della piena automazione è la creazione di officine e imprese automatiche (fabbriche automatiche). Il grande effetto economico dell'automazione completa si ottiene migliorando l'uso delle attrezzature, garantendo il ritmo del processo con produttività e qualità del prodotto ottimali nelle condizioni date.

Aspetto: Automazione dei processi tecnologici, Robot industriali nella produzione moderna, Automazione dei sistemi di gestione dell'alimentazione

Lo sviluppo della tecnologia di controllo automatico è impossibile senza progressi nelle apparecchiature e soprattutto in quegli elementi da cui sono costruiti i dispositivi di controllo.Il problema più importante nello sviluppo di apparecchiature e sistemi di controllo automatico è l'aumento della loro affidabilità.