Cos'è l'ecografia e come viene utilizzata nell'industria?

Gli ultrasuoni sono chiamati onde elastiche (onde che si propagano in mezzi liquidi, solidi e gassosi a causa dell'azione delle forze elastiche), la cui frequenza si trova al di fuori della gamma udibile dall'uomo - da circa 20 kHz e oltre.

Inizialmente, i suoni ultrasonici e udibili venivano distinti solo sulla base della percezione o della non percezione da parte dell'orecchio umano. La soglia uditiva di persone diverse varia da 7 a 25 kHz ed è stato stabilito che una persona percepisce gli ultrasuoni con una frequenza di 30-40 kHz attraverso il meccanismo della conduzione ossea. Pertanto, il limite inferiore della frequenza degli ultrasuoni è convenzionalmente accettato.

Il limite superiore della frequenza degli ultrasuoni si estende alle frequenze 1013 - 1014 Hz, cioè fino a frequenze dove la lunghezza d'onda diventa paragonabile alle distanze intermolecolari nei solidi e nei liquidi. Nei gas, questo limite si trova al di sotto ed è determinato dal percorso libero della molecola.

Funzioni utili delle onde ultrasoniche

E sebbene fisicamente l'ultrasuono abbia la stessa natura del suono udibile, differendo solo condizionatamente (frequenza più alta), è proprio a causa della frequenza più alta che l'ultrasuono è applicabile in una serie di direzioni utili.

Quindi, quando si misura la velocità degli ultrasuoni in una sostanza solida, liquida o gassosa, si ottengono errori molto piccoli quando si osservano processi veloci, quando si determina il calore specifico (gas), quando si misurano le costanti elastiche dei solidi.

L'alta frequenza a basse ampiezze consente di ottenere maggiori densità di flussi di energia, poiché l'energia di un'onda elastica è proporzionale al quadrato della sua frequenza. Inoltre, le onde ultrasoniche, utilizzate nel modo giusto, possono produrre una serie di effetti e fenomeni acustici molto particolari.

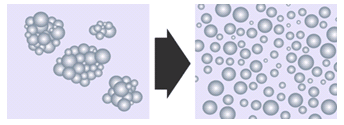

Uno di questi fenomeni insoliti è la cavitazione acustica, che si verifica quando una potente onda ultrasonica viene diretta in un liquido. In un liquido, nella regione dell'azione ultrasonica, piccole bolle di vapore o gas (dimensioni submicroscopiche) cominciano a crescere fino a frazioni di millimetro di diametro, pulsando con la frequenza dell'onda e collassando nella fase di pressione positiva.

La bolla che collassa genera localmente un impulso ad alta pressione misurato in migliaia di atmosfere, diventando la sorgente di onde d'urto sferiche. I microflussi acustici generati vicino a tali bolle pulsanti sono stati utili per preparare emulsioni, pulire parti, ecc.

Mettendo a fuoco gli ultrasuoni, si ottengono immagini sonore nei sistemi di olografia acustica e visione sonora e l'energia sonora viene concentrata per formare un raggio direzionale con caratteristiche di direttività definite e controllate.

Utilizzando un'onda ultrasonica come reticolo di diffrazione per la luce, è possibile modificare gli indici di rifrazione della luce per vari scopi, poiché la densità in un'onda ultrasonica, come in un'onda elastica, generalmente cambia periodicamente.

Infine le caratteristiche relative alla velocità di propagazione degli ultrasuoni. Nei mezzi inorganici, gli ultrasuoni si propagano a una velocità che dipende dall'elasticità e dalla densità del mezzo.

Per quanto riguarda i mezzi organici, qui la velocità è influenzata dai confini e dalla loro natura, cioè la velocità di fase dipende dalla frequenza (dispersione).L'ultrasuono decade con la distanza del fronte d'onda dalla sorgente - il fronte diverge, l'ultrasuono è disperso, assorbito.

L'attrito interno del mezzo (viscosità di taglio) porta al classico assorbimento degli ultrasuoni, inoltre l'assorbimento di rilassamento per gli ultrasuoni è superiore a quello classico. Nel gas, gli ultrasuoni sono più indeboliti, nei solidi e nei liquidi, è molto più debole. Nell'acqua, ad esempio, si decompone 1000 volte più lentamente che nell'aria. Pertanto, le applicazioni industriali degli ultrasuoni sono quasi interamente legate a solidi e liquidi.

L'uso degli ultrasuoni

L'uso degli ultrasuoni si sta sviluppando nelle seguenti direzioni:

- tecnologia ad ultrasuoni, che consente di produrre effetti irreversibili su una determinata sostanza e sul corso di processi fisico-chimici mediante ultrasuoni con un'intensità di unità di W / cm2 a centinaia di migliaia di W / cm2;

- controllo ultrasonico basato sulla dipendenza dell'assorbimento e della velocità degli ultrasuoni dallo stato del mezzo attraverso il quale si propaga;

- metodi di localizzazione ultrasonica, linee di ritardo del segnale, diagnostica medica, ecc., basati sulla capacità delle vibrazioni ultrasoniche di frequenze più elevate di propagarsi in fasci rettilinei (raggi), seguono le leggi dell'acustica geometrica e allo stesso tempo si propagano a velocità relativamente basse.

Gli ultrasuoni svolgono un ruolo speciale nello studio della struttura e delle proprietà di una sostanza, poiché con il loro aiuto è relativamente facile determinare le caratteristiche più diverse degli ambienti materiali, come le costanti elastiche e viscoelastiche, le caratteristiche termodinamiche, le forme delle superfici di Fermi, dislocazioni, imperfezioni del reticolo cristallino, ecc. Il ramo rilevante dello studio degli ultrasuoni è chiamato acustica molecolare.

Ultrasuoni in ecolocalizzazione e sonar (cibo, difesa, estrazione mineraria)

Il primo prototipo di sonar fu creato per prevenire collisioni di navi con blocchi di ghiaccio e iceberg dall'ingegnere russo Shilovsky insieme al fisico francese Langevin nel 1912.

Il dispositivo utilizza il principio della riflessione e della ricezione delle onde sonore. Il segnale era puntato su un certo punto e dal ritardo del segnale di risposta (eco), conoscendo la velocità del suono, era possibile stimare la distanza dall'ostacolo che rifletteva il suono.

Shilovsky e Langevin iniziarono uno studio approfondito dell'idroacustica e presto crearono un dispositivo in grado di rilevare i sottomarini nemici nel Mediterraneo a una distanza massima di 2 chilometri. Tutti i sonar moderni, compresi quelli militari, discendono da questo dispositivo.

I moderni ecoscandagli per lo studio del rilievo inferiore sono costituiti da quattro blocchi: un trasmettitore, un ricevitore, un trasduttore e uno schermo.La funzione del trasmettitore è di inviare impulsi ultrasonici (50 kHz, 192 kHz o 200 kHz) in profondità nell'acqua, che si propagano attraverso l'acqua a una velocità di 1,5 km/s, dove vengono riflessi da pesci, pietre, altri oggetti e sotto, dopo che questo eco raggiunge il ricevitore, viene elaborato un convertitore e il risultato viene mostrato sul display in una forma conveniente per la percezione visiva.

Ultrasuoni nell'industria elettronica ed elettrica

Molte aree della fisica moderna non possono fare a meno degli ultrasuoni. La fisica dei solidi e dei semiconduttori, così come l'acustoelettronica, sono per molti versi strettamente correlate ai metodi di ricerca ultrasonica, con effetti a una frequenza di 20 kHz e superiore. Un posto speciale qui è occupato dall'acustoelettronica, dove le onde ultrasoniche interagiscono con campi elettrici ed elettroni all'interno di corpi solidi.

Le onde ultrasoniche volumetriche sono utilizzate nelle linee di ritardo e nei risonatori al quarzo per stabilizzare la frequenza nei moderni sistemi elettronici per l'elaborazione e la trasmissione di informazioni Le onde acustiche di superficie occupano un posto speciale nei filtri passa-banda per la televisione, nei sintetizzatori di frequenza, nei dispositivi per la trasmissione di onde acustiche, nei dispositivi di memoria e di lettura delle immagini. Infine, correlatori e convolver utilizzano l'effetto acustoelettrico trasversale nel loro funzionamento.

Radioelettronica e ultrasuoni

Le linee di ritardo ultrasoniche sono utili per ritardare un segnale elettrico rispetto a un altro.Un impulso elettrico viene convertito in una vibrazione meccanica pulsata con una frequenza ultrasonica, che si propaga molte volte più lentamente di un impulso elettromagnetico; la vibrazione meccanica viene quindi riconvertita in un impulso elettrico e viene prodotto un segnale ritardato rispetto all'ingresso originale.

Per tale conversione vengono solitamente utilizzati trasduttori piezoelettrici o magnetostrittivi, motivo per cui le linee di ritardo sono anche chiamate piezoelettriche o magnetostrittive.

In una linea di ritardo piezoelettrica, un segnale elettrico viene applicato a una piastra di quarzo (trasduttore piezoelettrico) rigidamente collegata a un'asta metallica.

Un secondo trasduttore piezoelettrico è collegato all'altra estremità dell'asta. Il trasduttore di ingresso riceve il segnale, genera vibrazioni meccaniche che si propagano lungo l'asta, e quando le vibrazioni raggiungono il secondo trasduttore attraverso l'asta, viene prodotto nuovamente un segnale elettrico.

La velocità di propagazione delle vibrazioni lungo l'asta è molto inferiore a quella di un segnale elettrico, pertanto il segnale che attraversa l'asta è ritardato rispetto all'ingresso di una quantità correlata alla differenza di velocità delle vibrazioni elettromagnetiche e ultrasoniche.

La linea di ritardo magnetostrittiva conterrà il trasduttore di ingresso, i magneti, il filo audio, il trasduttore di uscita e gli assorbitori. Il segnale di ingresso viene applicato alla prima bobina, le oscillazioni di frequenza ultrasonica - oscillazioni meccaniche - iniziano nel conduttore acustico dell'asta in materiale magnetostrittivo - il magnete crea qui la magnetizzazione permanente nella zona di trasformazione e l'induzione magnetica iniziale.

Nell'asta le vibrazioni si propagano ad una velocità di 5000 m/s, ad esempio per una lunghezza dell'asta di 40 cm il ritardo sarà di 80 μs. Gli attenuatori su entrambe le estremità dell'asta impediscono riflessioni di segnale indesiderate. I disturbi magnetostrittivi causeranno un cambiamento nell'induzione nel secondo avvolgimento (convertitore di uscita) EMF.

Ultrasuoni nell'industria manifatturiera (taglio e saldatura)

Un materiale abrasivo (sabbia di quarzo, diamante, pietra, ecc.) viene posto tra la sorgente di ultrasuoni e il pezzo in lavorazione. Gli ultrasuoni agiscono sulle particelle abrasive, che a loro volta colpiscono la parte con la frequenza degli ultrasuoni. Il materiale del pezzo sotto l'influenza di un numero enorme di piccoli colpi di grani abrasivi viene distrutto: ecco come viene eseguita la lavorazione.

Il taglio si aggiunge al movimento di avanzamento, mentre le oscillazioni longitudinali del taglio sono le principali. La precisione del trattamento ad ultrasuoni dipende dalla dimensione dei grani dell'abrasivo e raggiunge 1 micron. In questo modo si realizzano tagli complessi, necessari nella produzione di parti metalliche, molatura, incisione e foratura.

Se è necessario saldare metalli diversi (o anche polimeri) o combinare una parte spessa con una lamiera sottile, gli ultrasuoni vengono nuovamente in soccorso. Questo è il cosiddetto saldatura ad ultrasuoni a freddo… Sotto l'influenza degli ultrasuoni nella zona di saldatura, il metallo diventa molto plastico, le parti possono ruotare molto facilmente durante la giunzione con qualsiasi angolazione. E vale la pena disattivare gli ultrasuoni: le parti si collegheranno immediatamente, cattureranno.

È particolarmente notevole che la saldatura venga eseguita a una temperatura inferiore al punto di fusione delle parti e che la loro connessione avvenga effettivamente in uno stato solido, ma in questo modo vengono saldati acciai, titanio e persino molibdeno. I fogli sottili sono i più facili da saldare. Questo metodo di saldatura non implica una preparazione speciale della superficie delle parti, questo vale anche per metalli e polimeri.

Il test ad ultrasuoni viene utilizzato per rilevare difetti di tipo piatto nel metallo durante la saldatura (crepe, mancanza di penetrazione, mancanza di adesione). Questo metodo è molto efficace per gli acciai a grana fine.

Ultrasuoni in metallurgia (rilevamento di difetti ad ultrasuoni)

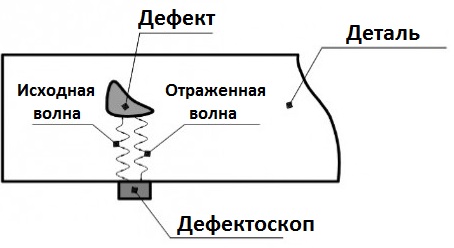

Rilevamento ultrasonico dei difetti: rilevamento dei difetti basato sulla modifica delle condizioni di propagazione delle vibrazioni elastiche, principalmente ultrasoniche.

Il rilevamento dei difetti ad ultrasuoni è uno dei metodi più efficaci per il controllo di qualità non distruttivo delle parti metalliche.

In un mezzo omogeneo, gli ultrasuoni si propagano in una direzione senza rapida attenuazione e la riflessione ne è caratteristica al confine del mezzo. Quindi le parti metalliche vengono controllate per vuoti e crepe al loro interno (interfaccia aria-metallo) e viene rilevata una maggiore fatica del metallo.

Gli ultrasuoni possono penetrare in una parte a una profondità di 10 metri e la dimensione dei difetti rilevati è dell'ordine di 5 mm. Ci sono: ombra, impulso, risonanza, analisi strutturale, visualizzazione, - cinque metodi di rilevamento dei difetti ultrasonici.

Il metodo più semplice è il rilevamento dei difetti dell'ombra ultrasonica, questo metodo si basa sull'attenuazione di un'onda ultrasonica quando incontra un difetto quando passa attraverso una parte, poiché il difetto crea un'ombra ultrasonica.Funzionano due convertitori: il primo emette un'onda, il secondo la riceve.

Questo metodo è insensibile, un difetto viene rilevato solo se la sua influenza modifica il segnale di almeno il 15%, inoltre è impossibile determinare la profondità in cui si trova il difetto nella parte. Risultati più accurati si ottengono con il metodo degli ultrasuoni pulsati, mostra anche la profondità.

Per emettere e ricevere vibrazioni elastiche vengono utilizzate trasduttori piezoelettrici, e nella gamma del suono e delle basse frequenze ultrasoniche — trasduttori magnetostrittivi.

Per trasferire le vibrazioni elastiche dal trasduttore al prodotto controllato e viceversa vengono utilizzati i seguenti metodi:

- senza contatto;

- contatto secco (principalmente per le basse frequenze);

- contatto con un lubrificante (prima del test, sulla superficie lavorata in modo pulito del prodotto viene applicato uno strato di olio o acqua con uno spessore molto inferiore alla lunghezza d'onda elastica);

- contatto a getto (attraverso un flusso di liquido che scorre in un piccolo spazio tra l'elemento piezoelettrico e la superficie del prodotto);

- immersione (il prodotto controllato viene immerso in un bagno e il contatto avviene attraverso uno strato di liquido il cui spessore deve essere almeno 1/4 dello spessore del prodotto).

Il vantaggio dei metodi ad immersione, a getto d'inchiostro e senza contatto è la mancanza di usura delle testine di ricerca e la possibilità di utilizzare velocità di scansione più elevate, nonché la possibilità di automazione della gestione.

Guarda anche:

Taglio ad ultrasuoni dei metalli

Impianti per la pulizia ad ultrasuoni delle parti

Sensori ad ultrasuoni per sistemi di automazione

Sensori e dispositivi di misurazione per determinare la composizione e le proprietà delle sostanze