Apparecchiature elettriche per frantoi e betoniere

L'impianto di frantumazione è costituito da una tramoggia di ricezione, un alimentatore per frantoi, il frantoio stesso e un trasportatore. Il materiale frantumato entra nel nastro trasportatore per essere ulteriormente trasportato alla produzione.

La maggior parte delle macchine di frantumazione utilizza azionamenti elettrici con motori a rotore asincrono a gabbia di scoiattolo in esecuzione chiusa o protetta con isolamento a prova di umidità. Come dispositivi di avviamento vengono utilizzati avviatori magnetici irreversibili. La potenza dei motori elettrici per frantoi per pietre, setacci, betoniere e altri meccanismi simili viene selezionata sulla base di dati sperimentali.

I frantoi con motori superiori a 15-20 kW sono dotati di volani di bilanciamento del carico pesante, ad es. subendo improvvise esplosioni di sovraccarico dovute alla propria energia cinetica. Questi frantoi sono dotati di motori a rotore fasato per garantire coppie di avviamento elevate e un avviamento regolare.

La potenza dei motori dei principali tipi di frangisassi dipende dal diametro del foro di alimentazione, dalla produttività e varia da 18 a 280 kW. La potenza del motore di azionamento dei frantoi a mascelle di frantumazione media e fine viene selezionata non in base alle condizioni di partenza, ma in base al momento di carico statico, mentre la potenza del motore varia da 20-175 kW, per i frantoi a cono-40-200 kW, e per i frantoi a martelli –25-200, a seconda della produttività.

L'apparecchiatura di controllo del frantoio deve fornire la massima protezione di corrente, poiché è possibile il sovraccarico del motore a causa della penetrazione di oggetti solidi (metallo) nel frantoio, che porta all'inceppamento del frantoio.

I setacci a tamburo (smistamento a gravità) sono prodotti con un motore di azionamento da 3-7 kW e setacci inerziali orizzontali con una potenza di 5 kW. I moderni impianti di frantumazione e macchine simili hanno un elevato grado di protezione automatica contro il sovraccarico, il surriscaldamento di cuscinetti e oggetti metallici. C'è una regolazione automatica della produttività e del funzionamento dei trasportatori, a seconda dei grumi delle materie prime caricate.

Per rimuovere oggetti metallici dal flusso di materiale, vengono utilizzati raccoglitori di metallo, realizzati sotto forma di rulli elettromagnetici o elettromagneti CC sospesi alimentati da raddrizzatori separati.

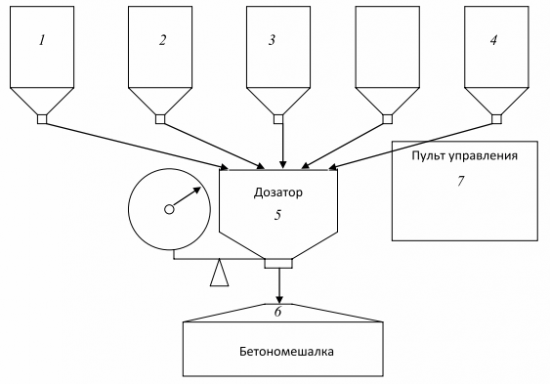

Le betoniere utilizzate nelle fabbriche e nei depositi per la produzione di prodotti in cemento armato sono un complesso costituito da contenitori di alimentazione 1, 2, 3, 4, un distributore con testa di pesatura 5, una betoniera 6 e un pannello di controllo 7. Inoltre, le betoniere sono inoltre dotate di meccanismi non direttamente correlati alla preparazione della miscela.Si tratta di meccanismi di sollevamento e trasporto, nastri trasportatori, pompe per il pompaggio di cemento e acqua, carrelli di trasporto per la consegna della miscela alle officine di stampaggio, ecc.

Nella maggior parte delle fabbriche, il processo di preparazione della miscela di calcestruzzo è automatizzato. Si tratta di sistemi elettrici e pneumatici che, al comando dell'operatore che imposta la qualità del calcestruzzo e avvia l'impianto, dosano autonomamente i componenti dell'impasto secondo il programma, li caricano nella betoniera e, quando l'impasto è pronto , scaricarlo sui veicoli Si sono dimostrati efficaci i sistemi pneumatici che non temono i disturbi e la polverosità dell'ambiente di lavoro, a differenza dei sistemi elettrici.

Schema a blocchi di una betoniera

La console dell'operatore, di norma, viene spostata in un'altra stanza, poiché il processo di preparazione della miscela di calcestruzzo è rumoroso e polveroso. Per l'azionamento elettrico della betoniera vengono utilizzati motori asincroni a rotore scoiattolo. La potenza del motore di azionamento varia a seconda del volume del tamburo. Ad esempio, per un volume di 250 litri, la potenza del motore è di 2,8 kW e per un volume di 2400 litri - 25 kW. Cioè, per ogni 100 litri di volume del fusto, c'è circa un kilowatt di potenza del motore.

La potenza totale di tutti i motori di una betoniera con una potenza di 10 m3 / h (con due betoniere da 250 litri ciascuna) è di circa 30 kW. Con una capacità di 125 m3/h (due betoniere da 2400 litri ciascuna), la potenza totale è di 240 kW. Vari sensori, cilindri pneumatici elettromagnetici, finecorsa e altre apparecchiature sono utilizzati nel sistema di controllo automatizzato del processo di preparazione della miscela di calcestruzzo.