Un esempio di elaborazione di un diagramma temporale e un diagramma a blocchi del funzionamento dei meccanismi

Negli schemi di controllo delle linee tecnologiche, lo stato degli elementi di output, ad es. attuatori (relè elettromagnetici, avviatori magnetici, relè a stato solido, ecc.), è determinato non solo dalla combinazione di elementi di ingresso o ricezione (pulsanti, sensori, ecc.), ma anche dalla sequenza del loro cambiamento nel tempo.

Una descrizione verbale del processo tecnologico progettato può essere presentata sotto forma di un programma di cambiamenti nei segnali di input e output, chiamato diagramma temporale del processo tecnologico.

Verrà realizzato un esempio di costruzione di un diagramma di temporizzazione sulla base di un diagramma a linee di pre-pulitura del grano.

Descrizione del funzionamento del circuito

Utilizzando l'interruttore SA1, viene selezionata la modalità operativa: automatica - la modalità operativa principale, manuale - modalità di messa in servizio.

La modalità di messa in servizio consiste nell'alimentare tramite i pulsanti di blocco SB4-SB6 le bobine degli avviatori magnetici dei meccanismi lineari, bypassando ogni logica di controllo. In questa modalità, l'operatore stesso decide la lunghezza della linea o qualche meccanismo separato, il controllo del riempimento della tramoggia viene effettuato solo visivamente.

Di norma, questa modalità operativa viene utilizzata nelle modalità operative di emergenza, quando la logica di controllo è interrotta ed è necessario completare il processo tecnologico senza perdere il prodotto sulla linea, o durante la messa in servizio, quando dopo la riparazione di alcuni meccanismi sulla linea, è necessario avviarlo solo, non tutti i meccanismi lineari.

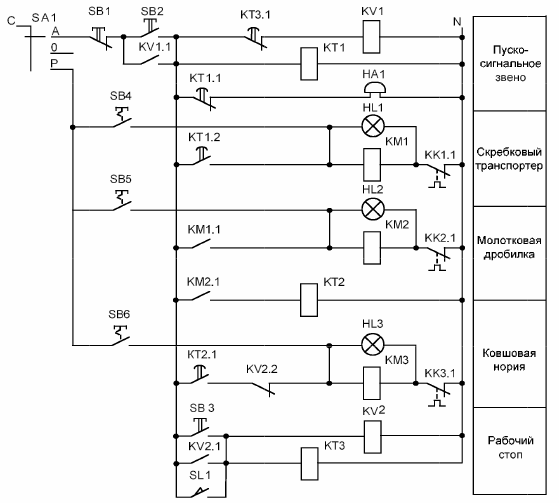

Riso. 1. Circuito di comando contatto relè della linea di prepulitura cereali

Dopo la commutazione della modalità di funzionamento, nel circuito di controllo è incluso un blocco di segnalazione di avvio che consente, con un ritardo temporale, di spegnere contemporaneamente la campana e accendere il trasportatore raschiante. Quando si compongono circuiti di contatto a relè, la sequenza di accensione o spegnimento dei meccanismi viene eseguita mediante i contatti di chiusura degli avviatori magnetici.

Quindi nel nostro caso, se c'è energia sulla bobina dell'avviatore magnetico KM1 (raschiatore), rispettivamente, attraverso il contatto KM1.1, l'alimentazione sarà anche sulla bobina dell'avviatore magnetico KM2 (martello) .

Allo stesso tempo, non è pratico avviare tutti i meccanismi della linea, poiché durante il funzionamento può verificarsi una tale modalità operativa quando gli azionamenti elettrici dei due meccanismi della linea non hanno ancora raggiunto la modalità operativa nominale e il prodotto è consegnato loro attraverso il meccanismo della testa, con conseguente arresto di emergenza della linea. Pertanto, nel circuito di controllo, l'alimentazione viene fornita alla bobina dell'avviatore magnetico KM3 del meccanismo della testa con un ritardo realizzato dal relè temporizzatore KT2.

I meccanismi lineari sono innestati, il lavoro è in corso. A volte durante il funzionamento arriva un momento in cui la tramoggia non è ancora piena e la linea deve essere spenta. In questo caso, nello schema di controllo viene utilizzato un blocco "arresto lavoro", che consente di disattivare tutti i meccanismi della linea nella sequenza corretta (nella direzione del movimento del prodotto lungo la linea).

Quindi, quando si preme il pulsante SB3, si accende il relè intermedio KV2, il cui contatto di apertura KV2.2 interrompe il circuito con la bobina KM3, il meccanismo della testina si spegne. Allo stesso tempo, il relè orario KT3 prepara un report sul tempo di funzionamento della linea per la pulizia dei meccanismi dal prodotto.

Dopo un certo tempo, il contatto del relè orario KT3.1 interrompe il circuito con il relè intermedio KV1, il cui contatto bypassa il pulsante di avvio. Ciò provoca l'arresto dell'intero circuito di controllo e, di conseguenza, l'arresto dei meccanismi lineari. Un algoritmo simile per il funzionamento del circuito di controllo durante l'attivazione del sensore di livello nella tramoggia SL1.

La protezione dei motori elettrici lineari dal sovraccarico nello schema di controllo presentato viene effettuata mediante contatti di interruzione dei relè termici KK1.1 ... KK3.1, che sono installati rispettivamente in serie in circuiti con bobine di avviatori magnetici KM1 .. KM3.

Per il controllo visivo del funzionamento dei meccanismi lineari nel circuito di controllo sono presenti spie HL1 ... HL3. Durante il normale funzionamento dei meccanismi lineari, le spie si accendono. In caso di arresto di emergenza, l'alimentazione nel circuito con l'avviatore magnetico scompare e la spia si spegne di conseguenza.

Secondo lo schema della modalità di funzionamento automatica principale elettrica, sono necessari 3 pulsanti per la linea di prepulizia del grano: SB1 «Stop», SB2 «Start» e SB3 «Work stop», nonché un sensore di livello SL1. Quindi abbiamo 4 elementi di input. Inoltre, i pulsanti sono accettati con ritorno automatico, ad es. senza correggere lo stato di accensione.

Un esempio di costruzione di un diagramma temporale

Articoli in uscita 4: campana HA1, trasportatore raschiante KM1, frantumatore a martelli KM2 ed elevatore a tazze KM3.

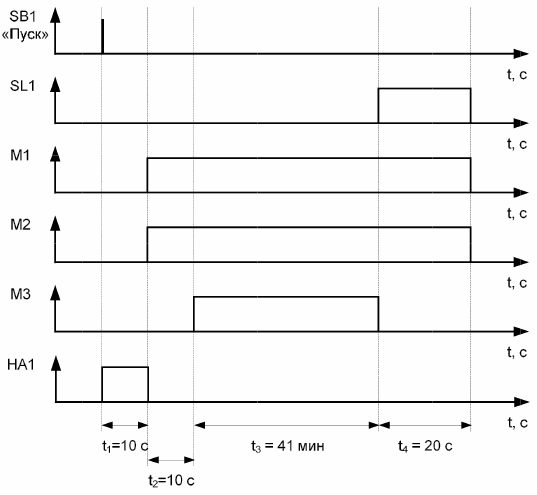

Quando si preme il pulsante «Start» SB2, il primo link di attivazione (campana HA1) deve essere attivato per 10 secondi per avvisare il personale che la linea di processo sta per iniziare.

Dopo che il campanello di HA1 suona, ad es. 10 secondi dopo aver premuto il pulsante "Start" SB2 86, il trasportatore raschiante KM1 e il frantoio ad urto KM2 vengono accesi (vedi Fig. 2).

Il tempo di lavoro dei meccanismi è determinato in base alla loro produttività e volume di produzione.La produttività del trasportatore a raschietto, del frantoio a martelli e dell'elevatore a tazze è rispettivamente di 5 t/h, 3 t/h e 2 t/h.Il volume del grano è determinato in base al volume della tramoggia e un chilogrammo di grano per 1 m3.

Il chicco di colture diverse ha forma, densità e peso corrispondente diversi, quindi un metro cubo di ogni tipo di chicco non può avere lo stesso peso.

Prendiamo il volume del bunker 5 M. Il grano caricato è grano saraceno, che pesa 560 - 660 kg. Lo stato iniziale del cestino è vuoto. Quindi la quantità di grano in un contenitore pieno: N = 580 x 5 = 2900 kg.

L'elevatore a tazze ha la produttività più bassa di tutti i meccanismi; fornisce anche grano alla linea. Il suo tempo di lavoro sarà: Tm3 = 2000/2900 = 0,689 h = 41 min.

Il tempo di lavoro dei restanti meccanismi sarà superiore a 41 minuti ed è determinato in base alla logica del circuito.

Dopo aver acceso il trasportatore a raschietto KM1 e il frantoio ad urto KM2, è necessario dare loro il tempo di accelerare. Viene preso il tempo di accelerazione per tutti i meccanismi - 10 secondi. Il sollevatore a tazze KM3 viene avviato per ultimo (10 secondi dopo l'avvio di KM1 e KM2) per non creare un intasamento del prodotto sul frantoio a martelli KM2 e sul trasportatore raschiante KM1. Dopo 41 minuti, tutto il prodotto necessario per riempire la tramoggia passerà attraverso l'elevatore a tazze KM3.

Il sensore di livello SL è installato in modo tale che il segnale di riempimento della tramoggia venga ricevuto ancor prima che i residui di prodotto passino attraverso il frantoio a martelli KM2 e il trasportatore a raschiatori KM1.

Quando viene azionato il sensore di livello SL1, il meccanismo della testa KM3 viene spento (dopo 41 minuti e 20 secondi dopo aver premuto il pulsante «Start» SB2). Con un ritardo, KM1 e KM2 si spengono contemporaneamente. Questo ritardo può essere assunto pari a 20 secondi.

Il diagramma di temporizzazione per il normale funzionamento è mostrato nella Figura 2.

Riso. 2. Diagramma di temporizzazione per il normale funzionamento

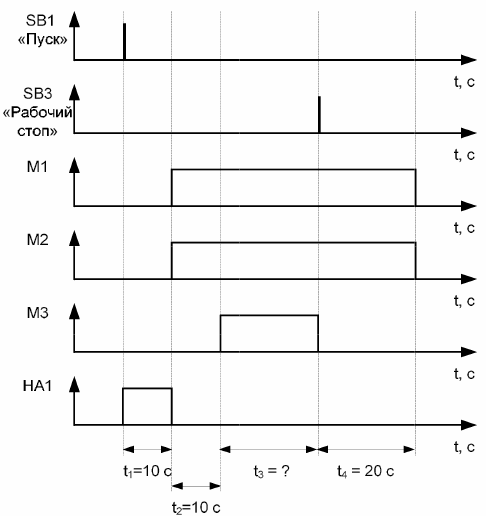

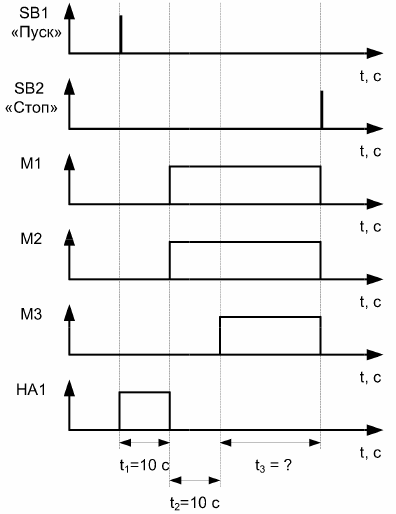

In modalità «Operation stop» l'operatore può arrestare il processo prima dell'intervento del sensore di livello SL1, quindi in questo caso è impossibile determinare il tempo di funzionamento dei meccanismi. In modalità «Arresto generale» tutti i meccanismi vengono immediatamente disattivati.

Riso. 3. Diagramma di temporizzazione per la modalità di funzionamento «Operation stop».

Riso. 4. Diagramma di temporizzazione per la modalità «Total stop».

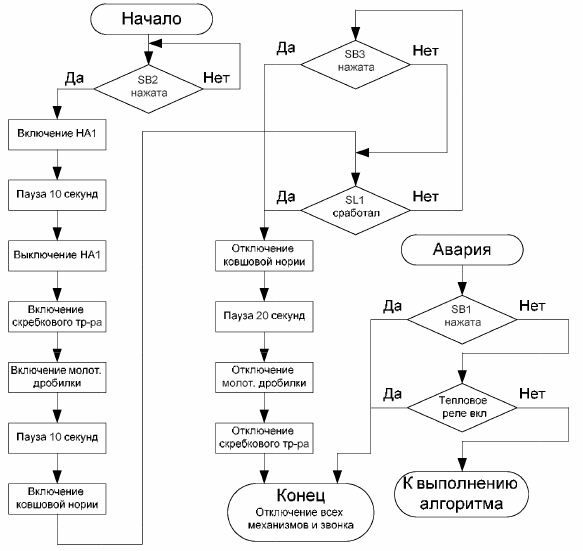

Un esempio di costruzione di uno schema a blocchi del funzionamento dei meccanismi

Il diagramma a blocchi del processo tecnologico deve mostrare chiaramente l'algoritmo del suo lavoro, per questo vengono utilizzate designazioni speciali di determinate azioni.

La Figura 5 mostra un diagramma a blocchi di esempio per una linea di prepulitura del grano. Il diagramma a blocchi presentato mostra tutte le possibili opzioni per il funzionamento del processo tecnologico. La situazione "Incidente" può verificarsi in qualsiasi momento durante il funzionamento della linea di prepulitura del grano dopo aver premuto il pulsante "Avvio" SB2.

Riso. 5. Schema a blocchi della linea di prepulitura cereali