Schemi per l'automazione dei meccanismi di trasporto continuo

Lo scopo dell'automazione dei meccanismi di trasporto continuo è quello di aumentarne la produttività e l'affidabilità. I requisiti per il livello di automazione di questi meccanismi sono determinati principalmente dalla natura delle funzioni che svolgono.

Lo scopo dell'automazione dei meccanismi di trasporto continuo è quello di aumentarne la produttività e l'affidabilità. I requisiti per il livello di automazione di questi meccanismi sono determinati principalmente dalla natura delle funzioni che svolgono.

Le scale mobili, gli ascensori multicabina e le funivie circolari svolgono funzioni indipendenti, pertanto l'automazione di questi meccanismi si riduce principalmente all'avvio e all'arresto automatizzati dell'azionamento elettrico con la limitazione dell'accelerazione e del movimento improvviso e fornendo le necessarie protezioni e interblocchi che garantire la sicurezza dei passeggeri. Si precisa che per gli impianti che trasportano persone è necessaria la presenza di una persona che controlli il funzionamento dell'impianto. Pertanto, alcune delle funzioni di controllo possono essere assegnate all'operatore, il che semplifica il circuito e aumenta l'affidabilità del suo funzionamento.

Per i trasportatori che svolgono parte delle funzioni nel processo tecnologico generale di produzione, l'automazione è subordinata ai compiti della complessa automazione di questa produzione. Gli impianti di trasporto inclusi nei complessi tecnologici possono essere complessi sistemi di trasporto del flusso di grande lunghezza. La loro gestione e controllo dello stato di salute delle apparecchiature meccaniche ed elettriche è concentrata nella sala di controllo, dove il dispatcher monitora il funzionamento dei trasportatori con l'ausilio di pannelli luminosi, schemi mnemonici e allarmi acustici. Ai fini operativi, per la riparazione, la revisione e la regolazione delle singole linee di trasporto, oltre a quello centralizzato, è previsto anche il controllo locale dalla console situata direttamente all'interno dei confini della stazione di azionamento.

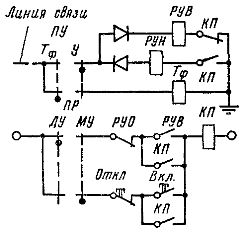

Gli elementi del circuito di controllo del trasportatore situato sul pannello di controllo locale sono mostrati in fig. 1. Con il controllo centralizzato dalla sala di controllo, l'accensione e lo spegnimento del contattore di avviamento del cambio viene effettuato utilizzando rispettivamente i relè RUV e OBO. Quando l'interruttore PR viene spostato in posizione MU (controllo locale), la stazione di trasmissione può essere accesa e spenta separatamente utilizzando i pulsanti «On». E «arresto». L'interruttore PU consente di scollegare il dispositivo dal telecomando per connettersi all'ufficio di spedizione tramite il telefono TF.

Nel caso generale, a seconda della natura del processo tecnologico, il sistema di automazione di un complesso di linee di trasporto di un'impresa industriale deve funzionare accendendo e spegnendo vari trasportatori in una certa sequenza in stretta conformità con il processo di produzione; garantire la necessaria velocità di trasporto delle merci e, se necessario, coordinare i valori di velocità dei diversi trasportatori, nonché il blocco tecnologico e di emergenza delle attrezzature.

I malfunzionamenti delle apparecchiature possono portare all'interruzione dell'intero processo tecnologico (trasportatori) o al pericolo per la vita umana (funi, scale mobili). Pertanto, negli schemi di automazione di questi impianti viene utilizzato un gran numero di interblocchi di sicurezza. I più tipici di essi, a causa delle peculiarità del funzionamento di questi meccanismi, svolgono le seguenti funzioni:

1. Monitoraggio delle buone condizioni dell'elemento di trazione (cinghia, fune, catena) e arresto dell'installazione in caso di eccessivo allungamento dell'elemento di trazione, tensione debole, fuoriuscita dai rulli di guida, dai tamburi di deviazione e dai rulli;

2. fermare l'impianto quando la velocità aumenta eccessivamente;

3. fermare l'impianto in caso di avviamento prolungato,

4. prevenzione dell'intasamento delle tramogge dei dispositivi di sovraccarico del carico;

5. garantire la necessaria sequenza di avvio e arresto dei meccanismi del complesso tecnologico.

Riso. 1. Elementi del circuito di controllo per l'avvio e l'arresto del trasportatore sul pannello di controllo locale.

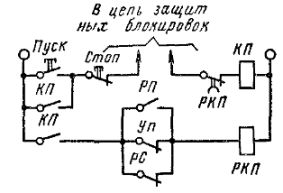

Riso. 2. Schema dell'unità di controllo per l'avvio del trasportatore.

Le prime due protezioni sono fornite da finecorsa e da un relè di velocità.Va tenuto presente che a causa del possibile slittamento della fune o della cinghia della puleggia motrice o del tamburo, la velocità del motore non caratterizza ancora la velocità dell'elemento di trazione, pertanto i sensori di velocità devono registrare il movimento dell'elemento di trazione . Per fare ciò, vengono montati o su un rullo di supporto per trasportatori (solitamente sul suo ramo folle inverso) o su un rullo di presa per teleferiche.

Come sensore di velocità, sono ampiamente utilizzati sensori a induzione senza contatto, in cui un rotore rotante - un magnete permanente crea un EMF proporzionale alla velocità in un avvolgimento di statore stazionario. Se l'elemento di trazione si rompe, il relè di velocità invia un segnale per spegnere l'azionamento elettrico. Nei meccanismi per il trasporto di persone (ad esempio funivie), sono inoltre inclusi dispositivi di sicurezza che impediscono all'auto di accelerare verso il basso. La protezione da sovravelocità funziona in modo simile ed è implementata con un relè di tipo centrifugo.

A causa delle grandi masse inerziali e dei carichi statici, il lancio dei nastri trasportatori richiede molto tempo ed è accompagnato da un notevole riscaldamento dei motori. Sovraccarico del trasportatore, bassa tensione, alcuni tipi di malfunzionamenti nelle apparecchiature meccaniche ed elettriche possono portare a un ulteriore ritardo nel processo di avviamento e, di conseguenza, a un aumento inaccettabile della temperatura del motore.

Inoltre, il sovraccarico dei trasportatori a nastro oa fune può far scivolare l'elemento di trazione sull'elemento di azionamento.Allo stesso tempo, il processo completato di avviamento del motore non porta il trasportatore alla velocità operativa e lo slittamento prolungato porta al danneggiamento dell'elemento di trazione, pertanto, in tutti i casi di avviamento continuo del trasportatore durante il tempo pianificato, il dispositivo deve essere spento. Questo viene fatto automaticamente utilizzando l'unità di controllo del lancio (Fig. 2).

Il contattore di avviamento del cambio include il circuito di alimentazione del motore e il relè di controllo dell'avviamento RCP, il cui tempo di risposta supera leggermente il normale tempo di avviamento. Al termine del processo di avviamento, il circuito RCP viene interrotto da un contattore contattore dell'ultimo stadio di accelerazione Yn, a condizione che la corrente del motore sia scesa al valore calcolato e il relè di sovraccarico RP sia spento; l'elemento di trazione ha acquisito la velocità operativa e il contatto aperto del relè di velocità del computer si è aperto.

Quando il circuito di alimentazione del relè RKP è spento, interrompe la temporizzazione e il suo contatto nel circuito KP rimane chiuso. In avviamento continuo, il circuito di potenza RCP rimane acceso attraverso il contatto RP quando il motore è sovraccarico o attraverso il contatto PC quando l'elemento di azionamento slitta. Dopo che il tempo di ritardo RCP è scaduto, si attiva, chiude il contattore e l'avvio viene terminato.

Per evitare il blocco dei dispositivi di ricarica in un nastro trasportatore a più sezioni, è necessaria una certa sequenza di accensione e spegnimento dei suoi motori. All'avvio, le sezioni di trasporto vengono accese in sequenza, partendo dalla coda dello scarico, nell'ordine opposto alla direzione del flusso di carico.All'arresto, le sezioni del trasportatore vengono arrestate nell'ordine delle sezioni nella direzione del flusso di carico, a partire dalla sezione di carico della testa.

L'accensione alternata dei motori consente di ridurre contemporaneamente le correnti di spunto nella rete di alimentazione Si consiglia di effettuare un avviamento alternativo delle linee di trasporto in funzione della velocità dell'elemento di trazione. Ciò garantisce che ogni sezione successiva si attivi dopo che la precedente ha raggiunto il livello di velocità operativa. L'arresto dei nastri trasportatori, a condizione che tutte le sezioni siano completamente scariche e il blocco dei contenitori di ricarica, viene eseguito secondo il principio del tempo. In questo caso si interrompe prima il carico della sezione di testa ei tempi di attesa per lo spegnimento alternato delle sezioni corrispondono alla durata necessaria per lo scarico completo di ciascuna sezione. Se durante il funzionamento una delle linee viene interrotta, tutte le linee che precedono nella direzione del flusso di carico devono essere disconnesse una per una.

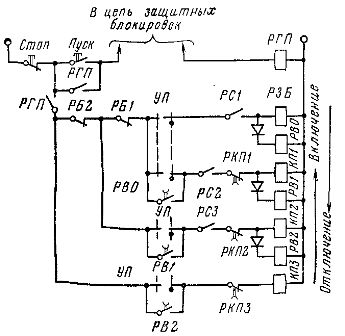

Un diagramma di controllo schematico che fornisce le operazioni indicate per tre linee di trasporto è mostrato in Fig. 3. L'avvio del trasportatore viene effettuato dal pannello di controllo centrale tramite l'interruttore universale UP, a condizione che il circuito di protezione del relè RGP start ready sia chiuso. In questo caso, come segue dallo schema, viene acceso per primo il contattore di avviamento del motore della sezione di coda KP3. Il motore della seconda sezione si avvierà dopo che la velocità della terza sezione avrà raggiunto il valore operativo e il relè di velocità PC3 sarà attivato.

Riso. 3. Schema di controllo della partenza alternativa di un nastro trasportatore multisezione.

Il motore della sezione di carico si avvierà dopo la fine dell'avvio della seconda sezione quando il relè di velocità PC2 è attivato e KP1 è eccitato. Infine si accende il relè della tramoggia di carico RZB dando il comando di caricare il trasportatore.

Lo spegnimento dei motori con l'aiuto dell'UE avviene nell'ordine inverso, ma ora in funzione del tempo. Innanzitutto, l'RZB viene spento comandando la chiusura della tramoggia di carico. Quindi, dopo i ritardi, i relè PB0, PB1 e PB2 spengono KP1, KP2, KPZ ei rispettivi motori.

Lo schema prevede una protezione contro il blocco dei contenitori di ricarica, che disinserisce le tratte di trasporto che precedono la tramoggia di tracimazione, nonché la tramoggia di carico, tramite i contatti RB1 e RB2.

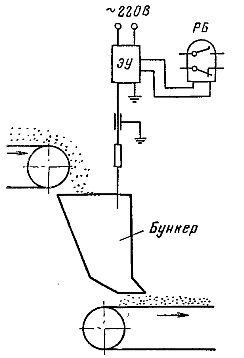

Per questa protezione, viene utilizzato un sensore di livello del materiale sull'elettrodo nella tramoggia (Fig. 4). Quando l'elettrodo viene cortocircuitato a massa dal materiale trasportato, viene eccitato il relè RB collegato all'uscita dell'amplificatore del sensore EC. L'elevata sensibilità del sensore (fino a 30 mOhm) ne consente l'utilizzo per quasi tutti i materiali trasportati.

Riso. 4. Sensore ad elettrodo per il livello di carico della tramoggia.